一、引言:

数控磨床兼具机械技术和信息技术的优势,因此十分适合用于加工高精度工件。在采用数控磨床进行磨削加工时存在一些常见问题,对工件表面的加工效果产

生了一定的负面影响。例如,工件光洁度不足、工件精度存在误差、表面烧伤出现裂纹等。对此,制造企业必须采用合理的应对措施,如误差补偿加工、磨削参数控制等,从而有效解决上述磨削加工问题,保障加工工件的质量和性能。本文从磨削加工问题入手,探讨了常见问题的应对措施,以供参考。

二、数控磨床在磨削中的常见问题:

2.1工件表面出现划痕:

在采用数控磨床进行磨削加工时,工件表面可能会出现划痕,造成这一情况的主要原因是磨削所使用的砂轮在高速运行的情况下与工件表面产生作用,导致砂轮上的砂粒脱落,而脱落后的砂粒由于卡在了磨削面上或混入了磨削液中,导致加工时砂粒与工件表面挤压出现划痕。出现这一情况的主要因素有3个:砂轮、磨削液和磨削参数。

第一,砂轮因素。由于砂轮具有自锐性,砂粒的脱落是完全不可避免的。如果砂轮的硬度较低,那么砂轮表面的砂粒就比较容易从砂轮上掉下来,而砂粒的硬度必然高于工件的硬度,一旦夹在加工面上,就有可能造成工件划伤;第二,磨削液因素。在磨削加工中,磨削液是十分重要的辅助性材料,能够在磨削的过程中迅速而有效地起到润滑、清洗等作用。磨削液通常会经由喷嘴喷在砂轮和工件之间,因此一旦从砂轮中脱落下来的砂粒混入磨削液中,就有可能导致工件划伤;第三,磨削参数因素。随着工件加工要求的不断提升,磨削加工的参数如果调整不当,很有可能造成工件表面光洁度受损。例如,增加磨削深度、工件转动速度会使磨削力提高,进而使工件出现较为严重的塑性变形,表面光洁度将无法满足加工要求。此外,如果砂轮磨损较为严重,而修整不及时的话,也会影响工件的表面。

2.2工件磨削精度偏差:

数控磨床作为零部件加工的重要设备,在工件加工精度要求日益提升的当下,要通过磨削加工确保工件的精度,解决误差问题。从精度偏差来源来看,工件的误差主要是由几何误差(运动误差)和热误差造成的。几何误差通常是磨削加工过程中,磨床制造时的运动轨迹误差,各部件不断移动和运动,导致空间位置上不符合基准值,进而产生误差。热误差则是由于磨床在加工过程中,设备出现了热变形,导致设备的位置精度和直线度出现误差,最终使实际磨削的效果与预期存在一定的差异。相较于其他加工方式,磨削加工存在大量的磨削热,因此,热误差的出现概率很高。此外,还存在外部因素的影响,即气温因素。适宜的工作温度能够最大限度提升加工精度,温度过高或过低都会对其产生影响,导致工件不符合磨削尺寸公差的要求。具体来说,如果温度过高,磨削降温冷却效果必然受到影响,热变形的概率增大;如果温度过低,磨削热、量具会受到一定影响,还需要将磨削液等材料进行升温处理,不仅精度不准,还会影响加工效率。

2.3磨削烧伤及裂纹:

在使用数控磨床磨削工件时,工件表面产生烧伤或裂纹是较为常见的现象,但表面烧伤的工件在强度、硬度等性能上会有所下降,进而影响工件的使用寿命。磨削烧伤的原理是磨削区域会产生瞬时的高温,一旦高温达到相变温度的范围,就会导致工件表面出现变化,降低金属的强度和硬度。同时,数控磨床会采用冷却液进行散热,这可能会造成工件表面残留的奥氏体形成二次淬火马氏体,这一部分在表层和里层拉应力的作用下,无法负荷,进而产生裂纹。

导致磨削烧伤出现的影响因素大致可以分为两类,即材料因素和工艺操作因素。材料因素的核心在于残留的奥氏体,奥氏体是马氏体形成的关键,当工件残余奥氏体受到磨削加工时产生的热能和压力时,可能会发生转变,进而造成裂纹。而奥氏体的出现又与渗层碳浓度有关,碳浓度过高的情况下,磨削的瞬时高温会导致表面出现回火现象,进而产生残留奥氏体。因此需要对这两个因素进行合理控制,碳浓度尽量保持在 0.75%~0.95% 之间,残留奥氏体则避免超过 30%。工艺操作因素则较为复杂,包括磨削参数问题、砂轮问题、冷却方法等。在磨削参数上,磨削余量、磨削用量、工件转速、砂轮参数和间隙等均有可能会导致烧伤现象的出现 。在砂轮方面,砂轮发热强、散热不当和排屑不充分是造成烧伤问题的主要影响因素,因此要注意砂轮材质、粒度、硬度、直径的选择,必要时还需要对砂轮进行特殊处理,以提升散热性能和排屑能力。在冷却方法上,磨削液和冷却液是引发工件烧伤的关键因素。

三、数控磨床在磨削中常见问题的解决措施:

3.1合理调整磨削工艺,减少工件表面划痕:

为减少工件表面划痕,提升表面的光洁度,需要从砂轮、磨削液和磨削参数 3 个方面入手进行控制。在砂轮选择上,要根据加工工件材料的不同合理选择所需砂轮,充分考虑磨料硬度和韧性特征,以提升工件表面的光洁度。通常硬度越高,砂粒脱落的难度就越大;越软则越容易脱落。在磨削硬度较高的材料时,可以选择硬度低一些的砂轮,让磨料在磨削中脱落,露出新的磨料保持砂轮的锋利度。在磨削液上,为了避免磨料混入磨削液中,应合理调整磨削液喷嘴的位置、流量和喷射压力,让砂轮和工件中的磨削液始终保持纯净。在磨削参数上,一方面,要合理设置工艺参数,即磨削用量,确保加工过程中工件的塑性变形问题处在合理范围内;另一方面,则要做好砂轮修整工作,将变钝的砂轮修整锋利,提升磨削效率和表面光洁度。在进行修整时,还需要控制修整量和修整速度,采用少量多次、快速修整的方式保证砂轮的工作状态。工件加工分为粗磨和精磨,在精磨之前应当进行砂轮修整,从而减少工件划痕保证表面光洁。

3.2开展精密运动控制,提升砂轮磨削精度:

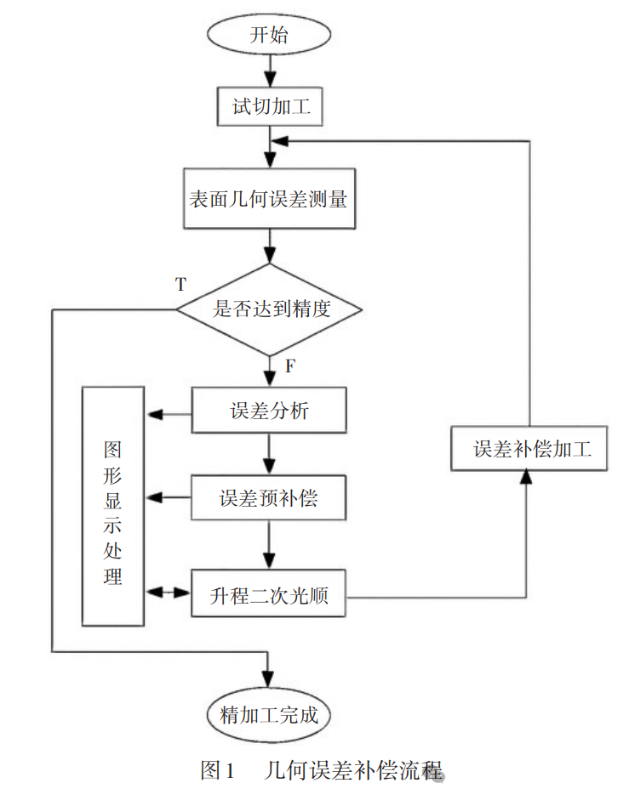

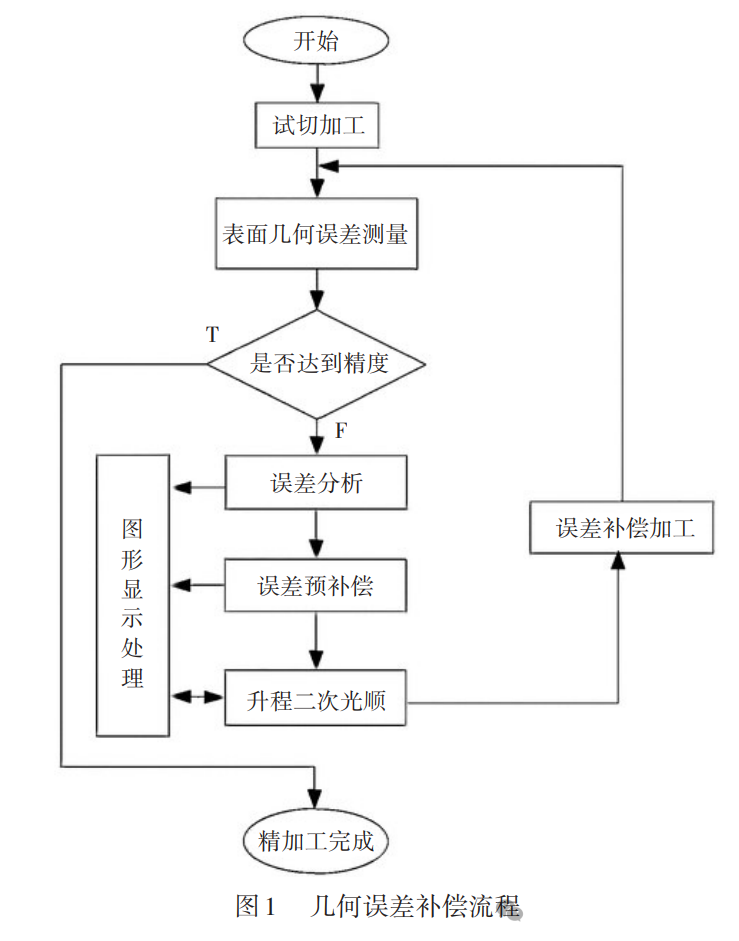

为提升工件磨削加工的精度,要做好几何误差和热误差的控制工作。第一,几何误差控制。一方面,为了确保磨床运动轨迹的精密性,降低运动所产生的空间误差,可以采用控制指令算法,实现对运行环节的约束。在磨削过程中,砂轮等结构的运行轨迹应与理论规划的位置、轨迹相同,这是开展精密运动控制的大前提,以此为基础构建相对运动约束方程,从而计算出相应的数控驱动指令值,对磨床工作过程进行控制和约束。另一方面,则可以通过误差预补偿对几何误差进行测量,并结合补偿值对工件进行误差补偿加工(见图1)。

第二,热误差控制。一般热误差的控制方法有3种:一是热补偿,即通过传感设备对磨床进行温度监控,并结合实时温度值进行热误差补偿计算,然后加以修正,以达到补偿效果;二是改进磨床结构,选择刚性和强度较高的材料对关键部位的结构进行改进,从而减少加工过程中的热变形问题,降低误差;或采用热应力消除装置,降低热变形对工作过程的影响;三是采用主轴冷却措施,包括装设冷却装置、更换低热膨胀的材料等,消除掉主轴中的多余热量,减少主轴的热变形现象。第三,在工作温度控制上,应借助通风系统将环境温度控制在 20℃~25℃左右,这样能够最大限度降低气温对磨削精度误差的影响。

3.3合理控制烧伤因素,优化磨削工艺操作:

工件烧伤的影响因素较多,在开展磨削工艺操作时,可以从以下 3 个方面入手:合理控制磨削参数、选择合适砂轮和优化冷却方法。

第一,磨削参数控制的核心原则在于适量性,即合理选择磨削所需参数,并进行必要调整。当磨削用量设置较少时如果出现烧伤现象,应加大纵向进给速度;相反,如果用量大时出现了工件烧伤,则需要减少进给,增加磨削频次。要合理评估工件转速,使其保持适当转速。要控制砂轮的平衡性,处理主轴振摆过大、松紧间隙过大等问题。

第二,砂轮选择的关键在于减少发热、提高散热和充分排屑。以此为标准,在砂轮磨料上,应与待加工工件相匹配;砂轮粒度上,应在符合加工要求的前提下选择粗号;在砂轮硬度上,尽量选择软一些的砂轮;在砂轮组织结构上,应选择疏松、排屑好的;在砂轮直径上,应选择直径较小的砂轮,减少磨削面积。此外,还可以对砂轮进行适当的加工处理,例如,在使用面上开槽,以提高散热和排屑效果。砂轮应及时修整,包括处理钝化问题、平衡问题等。

第三,在磨削液的选择上,宜为油性产品,采用湿磨

法进行磨削,确保磨削液供给充分、压力大,从而促进降温和排屑。在冷却液的选择上,选择有适当黏性的纯净冷却液,保持较低的温度以达到冷却效果。

四、结束语:

综上所述,随着社会经济的发展,制造业工件加工的质量和精度要求越来越高。在进行工件加工时,利用数控磨床进行磨削加工是工件表面处理的常用手段。在进行工件磨削时,时常会出现表面有划痕、精度误差和表面烧伤问题,相关人员要做好上述问题的深入分析,评估造成问题的种种原因,并采取针对性措施进行处理,以保证工件加工质量符合要求。

本文数据来源:模具制造2024年6期,由北京海宝精机数控机械有限公司供稿,作者:郑玉才