在工业生产中,磨削加工是确保工件表面精度和粗糙度的重要手段。根据产品的不同需求和加工阶段,磨削加工可以划分为从粗磨到抛光的一系列工序。本文将详细介绍这些工序及其特点,以及相应的砂轮选择指南。

一、磨削加工工序划分及特点

粗磨阶段

目的:粗磨的主要目的是快速去除工件表面大量的余量,使工件接近最终形状和尺寸。

特点:这一阶段磨削效率高,但加工表面较为粗糙。磨削过程中会产生大量的热量和磨屑,因此要求砂轮具有较好的耐磨性和排屑能力。

砂轮选择:选择粗粒度、适当硬度(通常稍软)的砂轮,以提高磨削效率并适应磨削过程中的磨损。较软的砂轮能更好地适应磨削过程中的磨粒脱落,露出新的锋利磨粒,从而提高磨削效率。

半精磨阶段

目的:进一步去除工件表面的余量,并改善表面粗糙度,为后续的精磨或抛光做准备。

特点:这一阶段磨削效率稍低,但加工表面质量有所提升。要求砂轮具有较好的自锐性和一定的耐磨性。

砂轮选择:选择中粒度、中等硬度的砂轮,以平衡磨削效率和表面质量。中等硬度的砂轮能在保持一定磨削效率的同时,提供较好的表面质量。

精磨阶段

目的:获得高精度的加工表面和低粗糙度值。

特点:这一阶段磨削效率最低,但加工表面质量最高。要求砂轮具有细腻的磨料、良好的自锐性和耐磨性。

砂轮选择:选择细粒度、适当硬度(通常稍硬)的砂轮,以获得更好的表面质量和精度。虽然精磨阶段要求砂轮具有细腻的磨料和良好的自锐性,但稍硬的砂轮能更好地保持砂轮形状,提高磨削精度。

抛光阶段(可选)

目的:进一步改善工件表面的光泽度和粗糙度,达到镜面效果。

特点:抛光是一种精细的加工过程,要求使用特殊的抛光工具和材料。

抛光材料选择:常用的抛光材料包括抛光布、抛光膏、抛光液等。抛光布的选择应根据抛光要求选择不同粒度和材质的抛光布;抛光膏和抛光液则根据工件材质和抛光效果选择。

二、砂轮选择注意事项(针对粗磨、半精磨、精磨)

工件材质与硬度:不同材质和硬度的工件对砂轮的磨削性能和耐用性有不同要求。选择砂轮时,应充分考虑工件材质和硬度,以确保磨削效果和砂轮耐用性。

磨削效率与表面粗糙度:根据生产需求,平衡磨削效率和表面粗糙度。选择适当的砂轮粒度和硬度,以满足加工要求。

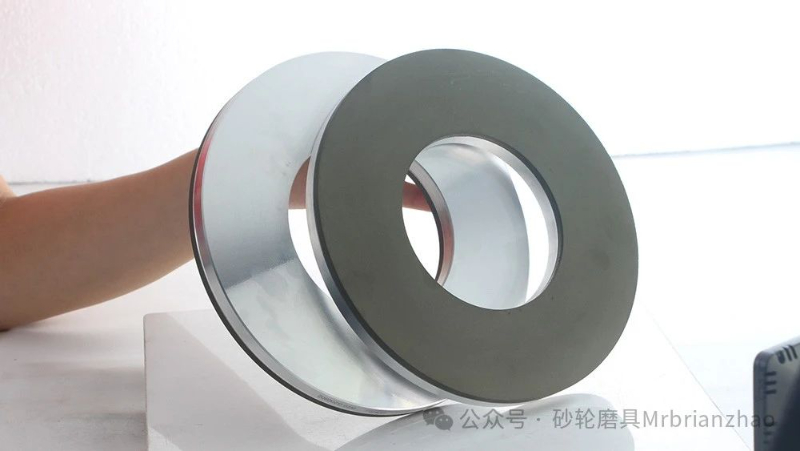

砂轮形状与尺寸:根据磨削设备的类型和加工需求选择合适的砂轮形状和尺寸。确保砂轮能够正确安装并适应设备的加工范围。

成本与预算:优质砂轮虽然初期投资较高,但往往具有更长的使用寿命和更好的加工质量,从而在长期运行中更具经济性。选择砂轮时,应充分考虑成本效益。

三、特殊产品加工需求

仅需粗磨的产品:对于某些仅要求去除大量余量的产品,可以仅进行粗磨加工。选择高效、耐磨的粗粒度砂轮,以提高加工效率。

超过三个工序的产品:对于要求高精度和低粗糙度的产品,可能需要超过三个工序的加工。在粗磨和半精磨之后,进行多次精磨和抛光,以获得所需的表面质量和精度。

需要抛光的产品:对于要求镜面效果的产品,应在精磨之后进行抛光加工。选择合适的抛光材料和工艺参数,以获得最佳的抛光效果。

总结

磨削加工是一个复杂而精细的过程,选择合适的砂轮和抛光材料对于确保加工质量和效率至关重要。通过了解不同磨削工序的目的、特点和砂轮选择要求,以及考虑工件材质、磨削效率、表面粗糙度、砂轮形状与尺寸、成本与预算等因素,可以制定出合理的加工方案和砂轮选择方案。同时,针对特殊产品的加工需求,灵活调整加工工序和砂轮选择,以满足不同的加工要求。希望本文能为您的磨削加工之路提供有价值的参考。