针对Ti6Al4V钛合金薄壁机匣切削加工的难题,分析零件的结构和尺寸要求,通过编制合理工艺路线及数控程序,选用合理的刀具、切削参数和工装夹具等,确保了零件的加工精度,为该类薄壁零件的数控车削加工提供参考。

01、序言

Ti6Al4V钛合金是一种具有高强度、低密度和良好的耐热性、耐腐蚀性等特点的材料,广泛应用于航空航天、汽车及医疗器械等领域[1]。因其材料特性,热处理强化后,硬度高达320HBW,抗拉强度不低于1200MPa,加工过程中会存在增强破碎、拔出及脱粘等问题,切削加工较为困难,因此,研究Ti6Al4V切削加工工艺,对提高加工效率和加工质量具有重要的意义。

02、Ti6Al4V性能分析

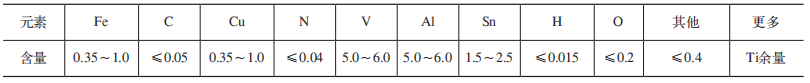

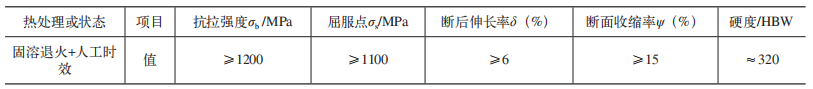

Ti6Al4V切削加工的难度主要由材料本身的化学成分、金相组织和力学性能所决定。其化学成分[2]见表1,力学性能见表2。

表1 Ti6Al4V钛合金化学成分(质量分数)(%)

表2 Ti6Al4V钛合金力学性能

03、薄壁机匣零件介绍及加工难点分析

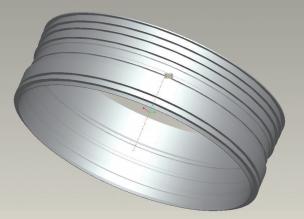

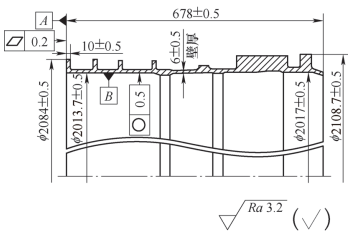

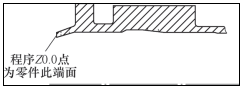

薄壁机匣零件如图1所示,零件尺寸如图2所示。该零件为大直径薄壁零件,主要由薄壁直筒、外径多处法兰、斜面及凹槽组成,零件材料为Ti6Al4V钛合金,以端面A和内径(2013.7±0.5)mm为基准,最大外径(2108.7±0.5)mm,最薄壁厚(6±0.5)mm,高度(678±0.5)mm,表面粗糙度值Ra≤3.2μm。零件的平面度≤0.2mm、圆度≤0.5mm。因为零件内外径都是较复杂的异形截面,所以数控车削加工较为困难。

图1 零件三维模型

图2 零件尺寸

04、加工工艺方案

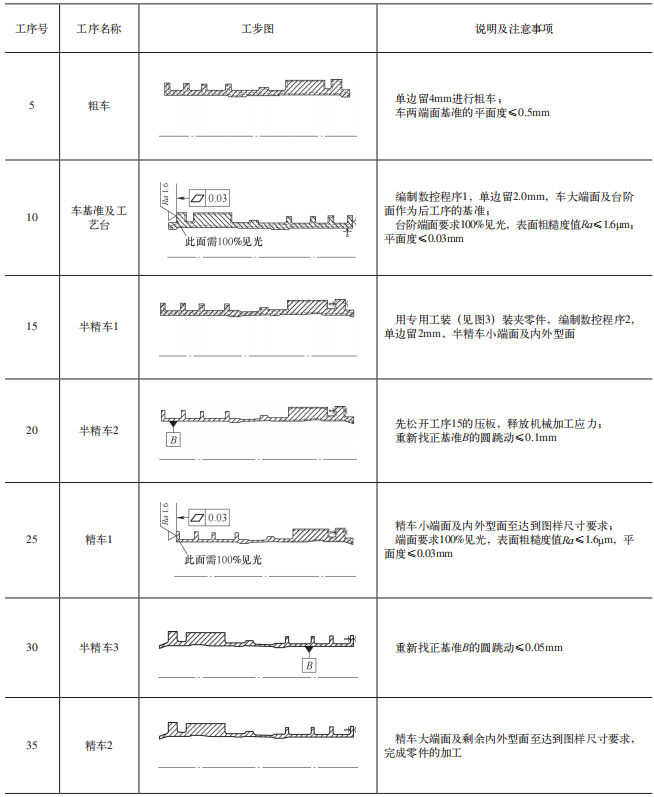

通过对零件结构及加工难点的分析,制定出加工工艺方案见表3。

表3 加工工艺方案

05、工艺方案的实施

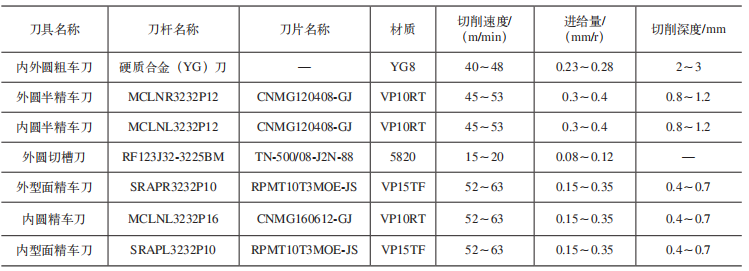

5.1 刀具的选择

因钛合金在热处理后,毛坯表面较硬,直径较大存在椭圆,故车削加工中切削力很大,刀具容易出现崩刃。粗车时选用抗冲击性较强的YG8硬质合金刀具,半精车和精车时选用CNMG160612-GJ VP10RT和RPMT10T3MOE-JS VP15TF涂层硬质合金刀片[3]。

5.2 精车零件的数控程序

根据零件加工难点及工艺方案分析,该零件的几何形状较为复杂,所以采用计算机辅助编程(CAM)。主要步骤如下。

(1)加工零件及工艺分析 包括确认零件尺寸、公差及精度要求,确认进给路线、工装夹具、量具及刀具,并确认编程原点和编程坐标系[4]。

(2)加工零件的建模 利用计算机及软件建立零件的三维模型。

(3)加工参数输入 包括选择机床型号、毛坯尺寸、刀具类型、切削用量以及其他信息(安全平面、刀具轨迹、进退刀方式和冷却方式等)。

(4)刀具轨迹生成及完善 根据几何信息与工艺信息,系统自动完成计算和编排,生成刀具轨迹。刀具轨迹若有不合理之处,可以在人机交互下对轨迹进行完善。

(5)轨迹仿真及首件试加工 将程序导入设备,让设备空运转,以验证刀具轨迹的正确性与合理性。验证程序的加工精度,则需进行首件试加工,以发现程序的漏洞及不足,并加以修改和补偿。

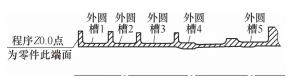

(6)后续程序处理 将刀具轨迹文件转换为数控车床能准确运行的程序。精车小端及外圆如图4所示。

图4 精车小端及外圆

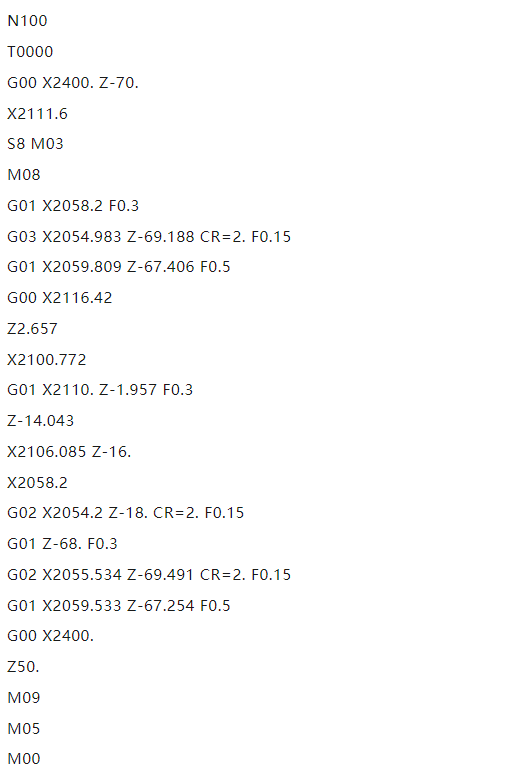

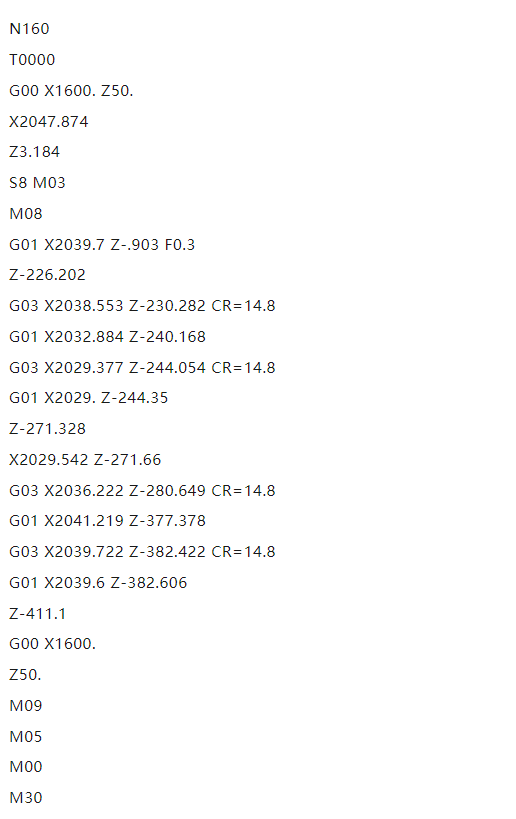

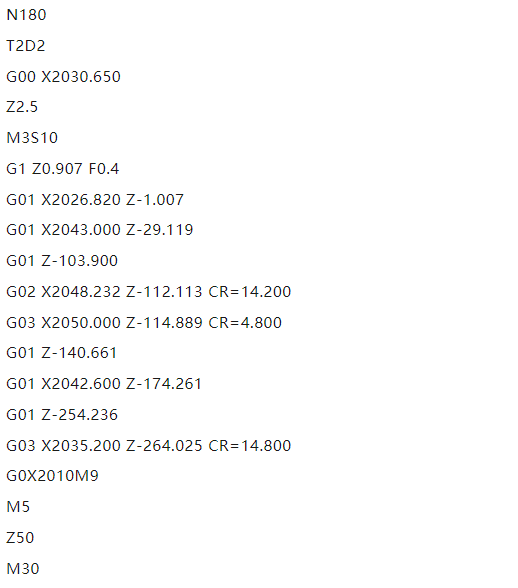

以精车外圆槽1为例,选用刀宽6mm、刀尖R3.0mm的球槽刀,程序如下。

小端精车内圆选用50°尖刀,刀尖R1.2mm,程序如下。

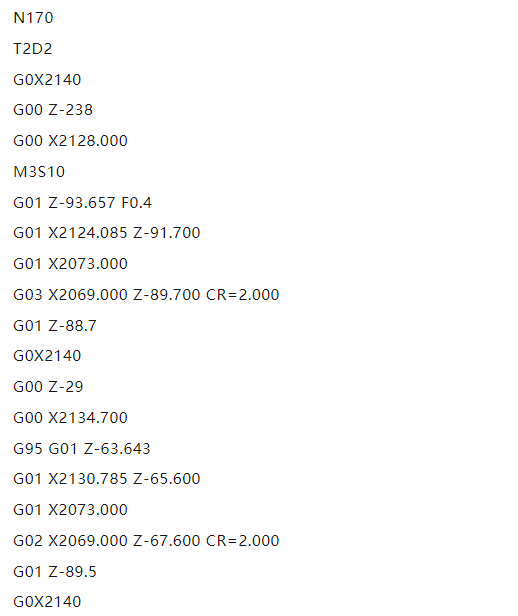

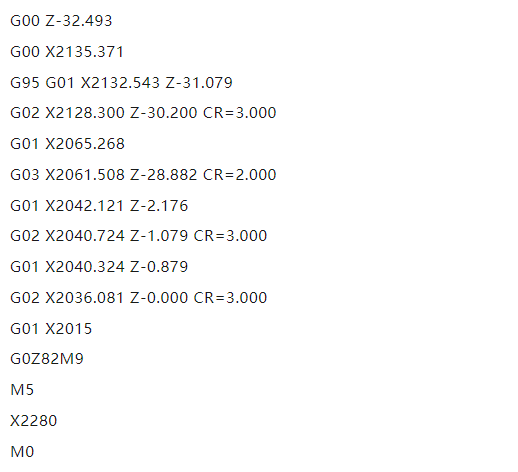

精车大端及外圆如图5所示。

图5 精车大端及外圆

选用刀宽6mm、刀尖R3.0mm的球槽刀精车外圆,程序如下。

大端精车内圆选用刀宽6mm、刀尖R3.0mm球槽刀,程序如下。

5.3 切削参数

根据零件材料、尺寸精度和表面粗糙度要求,结合刀具手册上推荐的切削数值[5],选取的刀具切削参数见表4。

表4 刀具的切削参数

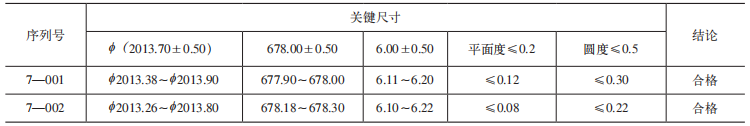

06、加工验证

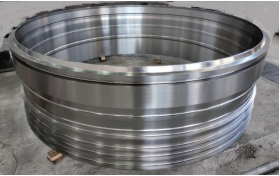

经过对钛合金机匣数控车削加工的分析,合理选用工艺路线、数控程序、刀具和切削参数。粗车时选用“低中转速、较快进给、较大切深”的策略,精车时选用“高转速、较慢进给、较小切深”的切削方式,可有效保证零件的加工精度。加工完成的钛合金机匣的关键尺寸检测记录见表5,成品零件如图6所示。

表5 钛合金机匣关键尺寸检测记录(单位:mm)

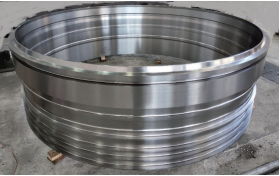

图6 成品零件

07、结束语

本文对大直径钛合金机匣车削过程的问题及难点进行分析,编制合理的加工工艺及数控程序,选用合适的刀具及切削参数,使得零件车削加工得以顺利进行。因零件的直径较大,壁厚较薄,尺寸要求精度高,为此设计了专用工装夹具来保证产品的加工质量,经实际加工验证,较好地解决了大直径钛合金机匣的数控车削加工难题。