日本尼得科机床首次开发出量产用内齿轮抛光(研磨)工艺

-为提高用于电动汽车和机器人等的齿轮的品质做出贡献-

尼得科株式会社的集团公司尼得科机床株式会社(以下简称 “本公司”)开发出量产用内齿轮抛光(研磨)工艺,用于高精度精加工汽车驱动装置和变速箱,机器人关节中使用的行星齿轮机构等的内齿轮。虽然用于高精度精加工外齿轮的批量生产抛光方法已经确定,但用于内齿轮的加工方法还未确定,现在的研究集中在这一点上,并取得了适用于精密和批量生产的良好成果,这是传统的磨削、珩磨和车齿加工所无法实现的。

行星齿轮机构具有高效率、高承载能力和结构紧凑等优点,但齿轮的细微变形都会影响齿轮的耐用性和传动效率,并产生噪音和振动,因此对齿轮的品质要求很高。随着电动化和自动化的发展,对高精度齿轮的需求进一步增加,而本加工方法的早日实现和市场投入将有助于提高齿轮的耐用性、 传动效率和 NVH(噪声Noise、振动Vibration和粗糙度Harshness)性能。

在本次研发工作中,根据本公司的加工机和加工技术,确定并得出了特定的加工条件。这也是与德国亚琛工业大学联合研究的部分成果。

咨询电话:13522079385

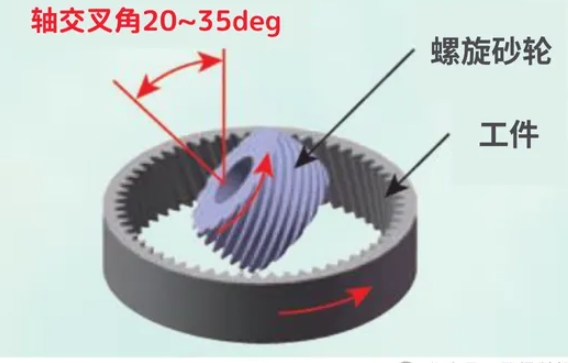

【内齿轮展成研磨的加工原理】

【量产用内齿轮磨齿机「ZI20A」】

加工机:本公司于 2009 年开售的量产用内齿轮磨齿机( ZI20A),可应对内齿轮的量产需求,对内齿轮进行高精度加工。

砂轮的选择:事先对作为消耗品的砂轮的可获取性、经济性和自动运转的适用性进行评估。

确定加工条件:以表面粗糙度 Ra 0.1 µm 和 Rz 1.0 µm 以下为目标(这是抛光的常用指标),并在磨削后保持 ISO 3-5 级齿轮精度的同时,推导出不会导致磨削烧伤的高效加工条件。

尼得科机床采用世界一流的齿轮加工技术,提供机床、刀具和加工解决方案,为解决社会课题做出贡献。