一、关于日本大隈OKUMA

日本大隈株式会社(Okuma Corporation)于1898年开始创业,正式成立于1918年,早期经营制面机,1904年开始生产机床,总部位于日本爱知县,2023财年实现销售收入2,279.9亿日元(约15.76亿美元)、同比增长0.2%,净利润193.8亿日元(约1.34亿美元)、同比增长1%。目前是集整机、核心零部件、数控操作系统全部自行研发制造的机床企业,世界机床行业排名第6位,是龙门加工中心、卧式加工中心优秀的机床制造商、上市公司。

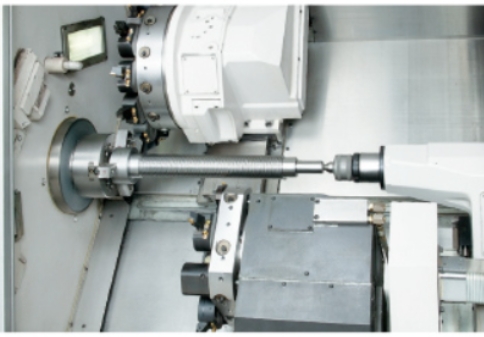

日本大隈研发制造各种复合加工中心、5轴加工中心、车削中心、立式加工中心、卧式加工中心、龙门式加工中心、数控磨床及智能化CNC系统、软件、IOT解决方案、新一代机器人等,咨询电话:15910974236。

二、五大智能化技术日本大隈作为世界著名的数控机床制造商,其智能化技术一直处于行业领先地位,以下是日本大隈的五大智能化技术:

1.热亲和概念 Thermo-Friendly Concept

机床加工精度受车间环境温度的变化、机床运行自身产生的热量及工件加工过程产生的热量等因素影响。热亲和概念本着 “接受这些温度变化” 的独特思路,使得用户不必采取特殊措施,便能在普通的厂房环境中实现高精度加工。热亲和通过高精度热位移控制、热位移的单纯化构造、温度均匀分布设计等三项技术实现。

大隈的CNC装置OSP实现高精度热位移控制,包括主轴热位移控制 TAS-S、环境热位移控制 TAS-C。利用传感器实时捕获主轴温度和进给轴的位置信息,实现对热位移控制补偿,保证零件加工精度。大隈利用 “热位移的单纯化构造” 和 “温度均匀分布设计”的机床机械设计,允许机床产生规则的变形,在抑制复杂的扭曲、倾斜的同时可预测热位移,通过引导机床向可预测方向变化,实现规则的热位移。热亲和概念在2001年发表之后,正持续开发,目前配置热亲和概念的大隈机床累计销量已达到60,000台。

2. 伺服控制优化功能 SERVO NAVI

OKUMA通过自动优化伺服控制,实现自动优化设置的功能,提高加工精度及加工面质量。此外,机床长期使用会产生反转突起、异音、振动、折痕、鳞状痕等问题,该技术能即时消除以上问题,确保机床长期保持高精度、稳定运行,最大化发挥机床效能。

针对加工中心,SERVO NAVI工件重量自动功能,通过测算工作台上工件、夹具的重量,可自动优化加速度伺服参数、缩短加工时间。

针对数控车床,SERVO NAVI惯性自动设定功能,通过测算夹具、工件的惯性,自动设定优化伺服参数,可维持高精度和稳定运行。

3.防撞机功能 Collision Avoidance System该功能可根据大隈OSP内部机械构件、刀具、夹具、工件的3D模型实施检测。大隈利用该功能,通过实时模拟,可防止自动、手动情况下的撞机,保障了操作者与机床的安全,大幅缩短工试切加工时间、减少停机与干涉检测时间。

自动运转模式下防止撞机,该功能通过识别NC程序,检测NC设定的原点补偿值、刀具补偿值的轴移动指令是否存在干涉,实现在发生撞机前机床暂停。

手动操作模式下防止撞机,手动运转状态可在发生撞机前的停止机床动作。

工件切削在机实时模拟,该功能可准确捕捉加工过程中的工件形状以防止干涉。另外刀架旋转、移动时,该功能避免了刀具干涉及与机床内防护的碰撞;软爪加工时,将卡爪形状定义为毛坯模型,该功能实现了对软爪加工的干涉检测。

4. 测量、补偿几何误差功能 5-Axis Auto Tuning System

5轴加工精度中,有旋转轴的芯偏离等实际13种几何误差,对加工精度有很大的影响。大隈通过利用接触探测器与标准球测量几何误差,并按照测量结果进行补偿控制,从而提升5轴加工机的运动精度。手动调整即麻烦,又浪费时间,能够调整的几何误差只有旋转轴中心位置误差等4种。该功能大约在10分钟内可自动调整11种几何误差,大大简化了传统的手工作业过程,提高了工作效率和加工精度。

5. 加工条件搜索功能 Machining Navi

大隈OPS系统依靠先进的检测和控制功能,帮助用户搜索合适加工条件,实现高效率加工,并且通过对用户可视化操作, 能够充分地发挥机床与刀具的能力。此功能不仅提升了加工面质量,还显著缩短了加工时间,提高了生产效率,同时延长了刀具寿命并有效整合了工序。

通过安装在机床上的传感器测定振刀,计算出主轴转速的变换幅度和变换周期的推荐值,自动优化主轴转速。根据加工内容的组合,高速铣削加工时,通过优化主轴的转速, 可抑制加工中的振刀现象;低速铣削/车削加工时, 通过改变主轴转速,可强化不振刀区域。

综上所述,日本大隈(OKUMA)的五大智能化技术涵盖了加工条件优化、安全保障、伺服控制、几何误差补偿以及热位移控制等多个方面。五大智能化技术使大隈机床不会热变形、不会撞机、不会振刀、自动调整优化加工条件,全面提升了加工效率、精度和稳定性。五大智能技术的应用不仅满足了现代制造业对高质量、高效率加工的需求,还推动了数控机床智能化技术的不断发展。