一、结构决定设备性能

五轴加工中心的结构形式繁多,其基础设计从根本上塑造了设备的性能特征,直接关联到机床的坚固度、加工精确度、运行稳定性以及操作的便捷性等核心要素。

主要应考虑以下方面:

1)线性轴移动方式

2)设备刚性

3)倾斜旋转轴

4)是否五轴联动

5)五轴接近性

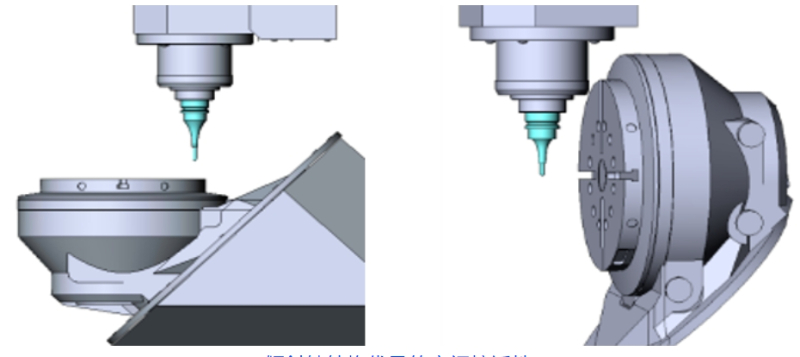

牧野的D200Z、D800Z及a500Z系列五轴加工中心,采用了创新的“Z”型高刚性工作台架构设计。这一设计独特之处在于,工作台无需依赖两端的支撑,而是利用大直径的倾斜轴承来稳固。在这种结构下,工件的重心B恰好位于支撑点A的范围内。相较于传统的单支撑结构,这种设计显著减少了工作台的弯曲量d,使得力臂L变得更加短小。

该倾斜轴构造设计,确保了其加工精度能与3轴加工中心相匹敌。即便是在承载并旋转重型工件的情况下,也能将工作台的挠曲变形控制在极低水平。同时,借助高刚性轴承与直接驱动电机的运用,实现了低振动、高精度的平稳旋转。此外,它还拥有卓越的空间接近性能,为复杂工件的加工提供了更多可能性。

倾斜轴结构优异的空间接近性

二、倾斜旋转轴精度

为了深入理解倾斜旋转轴精度对加工精度的影响,我们以牧野D800Z机床为例进行说明。

首先,需要了解角度的基本单位换算:1度等于60分,1分等于60秒,因此1度等于3600秒。

在D800Z机床中,其B轴和C轴的最小分辨率达到了极高的0.0001度,这相当于0.36秒。而其定位精度则为±3秒。

通过具体的计算示意图,我们可以直观地看到,当倾斜旋转轴存在这样的精度差异时,会对加工精度产生怎样的影响。具体来说,即使是很小的角度偏差,也可能导致加工出的工件与预期设计之间存在明显的误差。

因此,倾斜旋转轴的精度对于机床的加工精度至关重要。在选择机床时,我们需要特别关注这一指标,以确保加工出的工件能够满足我们的精度要求。

三、干涉防撞

在五轴加工领域,干涉防撞是一个必须严肃对待的问题。为了应对这一挑战,牧野的五轴加工中心不仅配备了电脑端的软件干涉检查功能,还标准配置了在线实时仿真CSG功能,这一功能在手动模式下同样能够发挥效用,有效预防干涉情况的发生。

CSG功能的工作原理相当先进:它能够在加工开始之前,就对工装配置或刀具长度设置等可能出现的错误进行预先检查,从而最大程度地减少加工过程中的紧急停机情况。具体来说,该功能会基于预先校准调整的数据,以及数控系统内的坐标、偏移值等位置信息,实时预测干涉的可能性。

一旦机床在运行过程中因潜在干涉而停止,CSG功能会立即呈现状况画面,帮助操作人员快速定位并确认预测的干涉部位以及相关轴的运动方向。这样,操作人员就可以迅速采取措施解决问题,恢复机床的正常运行。

四、旋转中心校正

由于环境和温度波动等因素,旋转中心的位置可能会发生变化,这对五轴加工的精度构成挑战。为了应对这一问题,机床应具备通过探头实现自动校正的能力。这种校正机制能够确保在3轴、分度以及5轴加工过程中,加工精度得到验证和保持。此外,接刀误差应被严格控制在±4微米以内,以确保加工质量的高标准。

使用探头自动校正5轴旋转中心

3轴/分度/5轴加工精度验证加工

五、联动精度

五轴加工中心的联动精度是多种因素综合作用的结果,为了提供一个具体的参照,我们可以以牧野D200Z为例,通过实际的加工案例来展示其联动精度的表现。

加工设备:D200ZCAM:FFCAM工件材料:NAK80(40HRC)工件尺寸:140x140x35mm型腔:清角R0.22mm,深度20mm加工时间:1H35min/pocket刀具:7把6种

联动精度:位置精度±2μm,形状精度±3μm

六、工艺支持

五轴加工中心的性能能否得到充分发挥,关键在于其加工工艺的选择。例如,采用异形刀具进行加工,可以显著提升加工效率,从而充分展现设备的潜力。

加工案例:效率提升6倍!

材料:YXR33(58HRC)形状及尺寸:如下图,深度30mm,拔模角2°,清角R3mm