由于长轴/台阶轴类锻造零件生产商对成形精度、材料利用率、产出效率、低能耗及低占地面积等的迫切需求,集成化的伺服近净成形技术得到快速发展,多工位伺服锻造液压机作为该技术的典型载体得到行业广泛认可。本文综述了当前多工位锻造及生产线设备、关键技术要点及应用现状、工艺特点及技术发展的趋势。

多工位锻造成形技术的发展始于20 世纪60年代,经过几十年的发展,已经成为一种成熟的金属成形技术。目前,多工位锻造成形技术主要包括正向锻造、反向锻造、复合锻造等。其中,正向锻造技术应用最为广泛,反向锻造技术主要用于生产薄壁管材和复杂形状零件,复合锻造技术则可以生产出具有复杂内腔结构的零件。多工位锻造成形技术作为一种高效、节能的金属成形技术,在汽车、航空航天、电子等领域得到了广泛应用。

多工位锻造设备作为多工位锻造成形技术的核心载体,可以实现一次锻造多道工序,提高生产效率和加工精度,同时大幅减小占地,可以更便捷的集成自动化,组成全自动生产线。

多工位锻造技术一般采用机械式锻造压机及液压式锻造压机来实现,机械式锻造压机用于成形盘类、齿轮类、异形零件,成形行程一般较短;液压式锻造压机用于成形长轴类、盘类、齿轮类、异形零件,成形行程可长可短,以下以多工位伺服锻造液压机做相关阐述。

多工位伺服锻造液压机一般分为多工位冷锻液压机、多工位温锻液压机及多工位热锻液压机。多工位温锻及热锻一般会配加热系统、抽烟除尘系统、在线温度检测系统、润滑剂喷涂系统、污染防护系统、设备热防护系统等。

多工位伺服锻造液压机生产线特点及优势

多工位伺服锻造液压机将传统单工位锻造液压机串联生产的方式集成到一台液压机上,大大减小了工序间的传递距离,可以无需二次保温、加热等中间处理工序,其具有以下特点:①多工位伺服锻造液压机可以实现逐腔压制、跳跃压制、同步压制、翻转压制等功能,在实现高偏载力矩下的精密压制成形前提下,成形工艺可以自由灵活的编制;②多工位连续成形,间隔时间短,温降少,可以实现连续多次成形,减少磷皂化次数/加热次数,工艺简化,可以实现多种规格产品的成形、传输及实现跳打等工艺,生产线的柔性好;③多工位伺服液压机具备多点可编程功能,每个工位独立顶出编程、智能可控,从而实现一机多用;④换型简单快速。各功能单元布局集中,快速换模、故障诊断、远程维护、在线检测、实时监控,同时可以根据工艺预置配方;⑤整线控制可以接入MES 系统;⑥对于长轴类锻造零件,串联自动液压线节拍为5 ~6SPM,而多工位自动线可达8 ~10SPM;⑦单台压机的电磁阀、插装阀数量比原3 ~4 台设备少很多,故障点、维修点少很多,可靠性大大提高。

多工位锻造生产线相比串联锻造生产线,具备更低的设备投入成本、更小的占地面积、大幅提升生产效率、可靠性好、操作人员少、多种产品换型快速、成形工艺兼容性好优势,其效率提升50%以上、能耗节约25%以上、占地节约20%以上、故障减少15%以上、人工节约超50%。

锻造工艺路线优化

传统阶梯轴冷锻造成形工艺的生产流程为:下料→球化退火→抛丸→磷皂化→冷锻1 →球化退火→抛丸→磷皂化→冷锻2 →球化退火→抛丸→磷皂化→冷锻3 →球化退火→抛丸→磷皂化→冷锻4 →球化退火→抛丸→磷皂化→探伤目视检验→包装。可见传统的阶梯轴采用多台单工位液压机串联生产线的方式生产,需要多次在锻造前处理工序和压力机间搬运,生产流程繁杂冗余,产出率较低,占地面积较大,投资较高,能耗偏高。

多工位液压机成形的生产流程为:下料→球化退火→抛丸→磷皂化→冷锻1 →冷锻2 →冷锻3 →冷锻4(冷锻5……)→探伤目视检验→包装。

多工位锻造工艺除了简化锻造工艺流程,拥有诸多优势外,其成形精度及产品一致性更易保证,生产线集成度更高,更利于智能化生产。

多工位伺服锻造成形技术应用

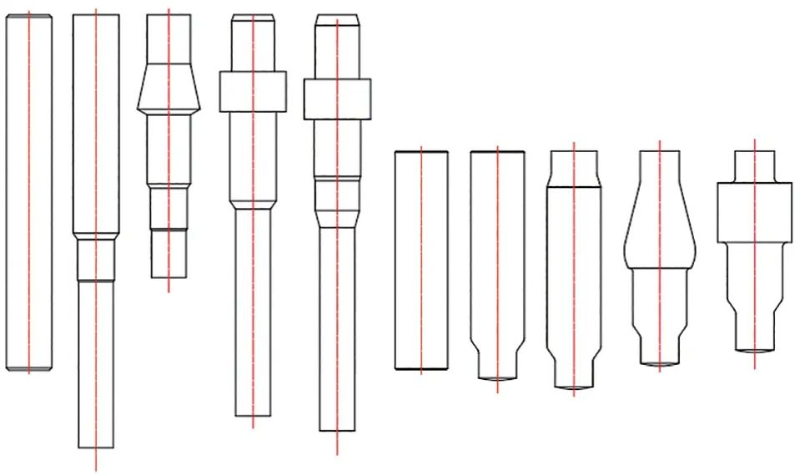

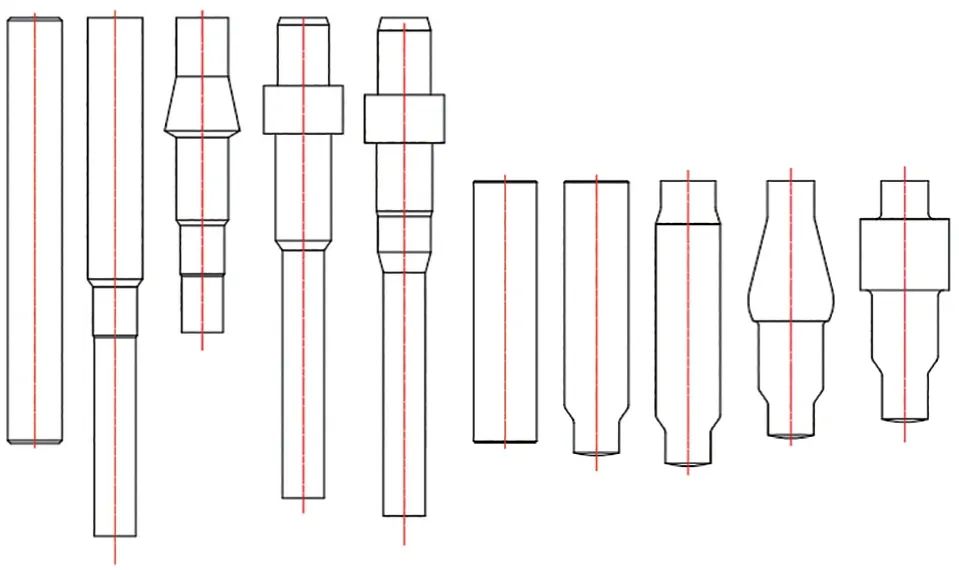

图1 为两种四工序冷锻零件工艺流程,四工位模具集成在一个模架内,在一台多工位伺服锻造液压机中同时完成四工位锻造成形。当毛坯在第一工位成形(二、三、四工位空缺)及零件在第四工位成形时(一、二、三工位空缺),由于成形工位距离压力机中心较远,压力机存在峰值偏载力矩。生产线连续运行时,各个工位成形力大小不同,各工位与压力机中心距离不一致,导致形成脉动偏载力矩,对设备精度及模具寿命产生较大负面影响。

图1 多工位冷锻成形零件

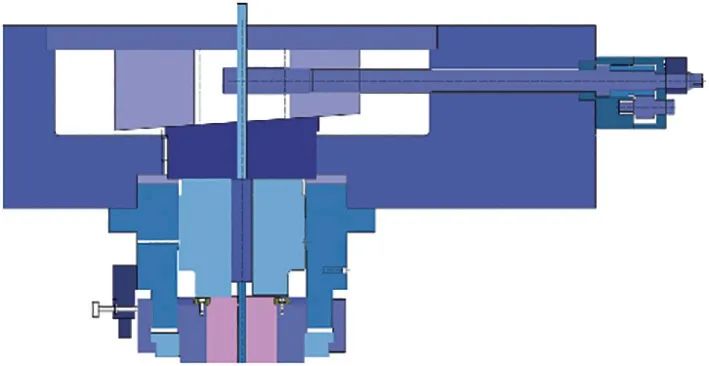

工位独立模高调节每个工位均采用独立模高调节(图2),可以对上模进行高度调节,调节模高状态后能够进行位置锁定且能承受额定压制力载荷。模高调节装置使得不同工位合模面高度不同,可明显提升合模精度,从而提升成形精度。

图2 手动模高调节装置

抗偏载设计及台面倾斜监控

一般来说多工位锻造成形存在较大偏载,为保证零件成形精度及模具寿命,一般会通过合理设计提升压力机刚性,所以一般机身会采用预应力拉杆结构,采用较高的预应力系数以满足结合面开缝系数。同时,多向高强楔式调整装置能大幅提升机身抵抗偏载转矩的能力,使设备稳定性增强。

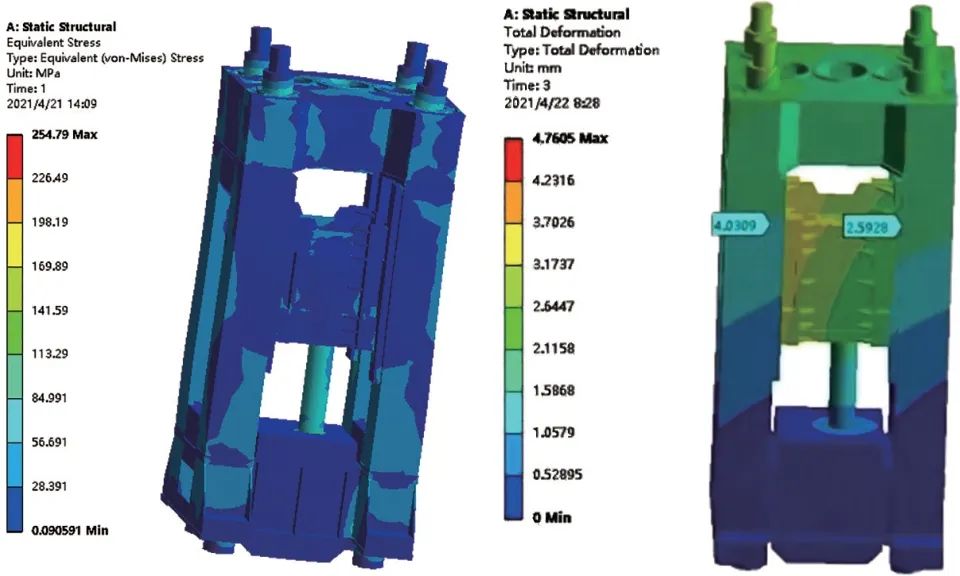

如图3 所示,建立极限偏载力矩及无偏载等工况下的预紧组合框架压机有限元模型,选择合适的预紧力系数等边界条件,计算分析几种工况下的载荷分布状态及各梁的变形,评估结合面开缝系数、临界载荷系数及滑块与工作台的变形量。通过机身结构优化,在控制机身重量的前提下,机身刚性、抗偏载能力等达到指标要求。

图3 偏载工况下机身应力及变形分析

在多工位伺服锻造液压机实际工作时,利用多个位移传感器对滑块倾斜状态进行检测,通过闭环控制系统保证滑块下平面一直处于水平状态,以防滑块导轨间隙过大或其他原因导致的滑块下平面平面度超标,从而损坏压机与模具,或成形零件质量不达标。对于大偏载要求可配置液压纠偏功能,通过自适应控制算法控制油缸抵抗滑块偏载转矩,提升设备极限抗偏载能力。

成形曲线优化

多工位伺服锻造液压机连续生产需要进行自动化上下料及工位传输,为了提升生产线效率,一般采取减小压机行程、增大空程及成形速度、加快顶出速度、平滑速度转换、提升自动化运行速度等措施,以上参数的制定往往要进行压机与自动化运行干涉分析,尽量缩小空间参数而不发生动态干涉,绘制出节拍周期内干涉曲线,从而制定出合理的压机运行开口及行程。滑块及自动化机械手在满足以上干涉分析的前提下,需要对过程运动曲线进行优化(图4),一般通过多项式曲线拟合方式将关键转换位置滑块加减速过程平滑连续,同时满足最节能的要求。

图4 动态干涉分析及成形曲线优化

多工位锻造设备曲线优化的目的主要是为了提升设备节拍及运行稳定性。多工位锻造设备节拍一般能达到8 ~10SPM,其高效率来源于成形曲线优化、快速卸压、独立顶出、防跳料、时序优化等技术。

工位负荷监控

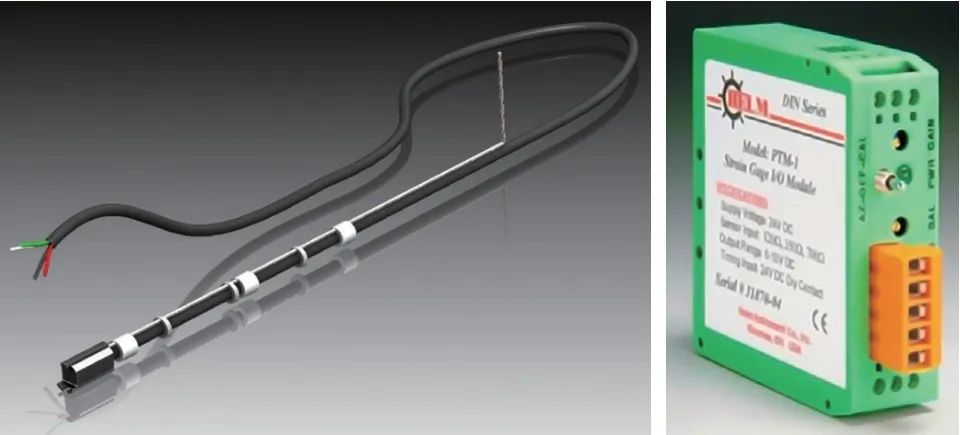

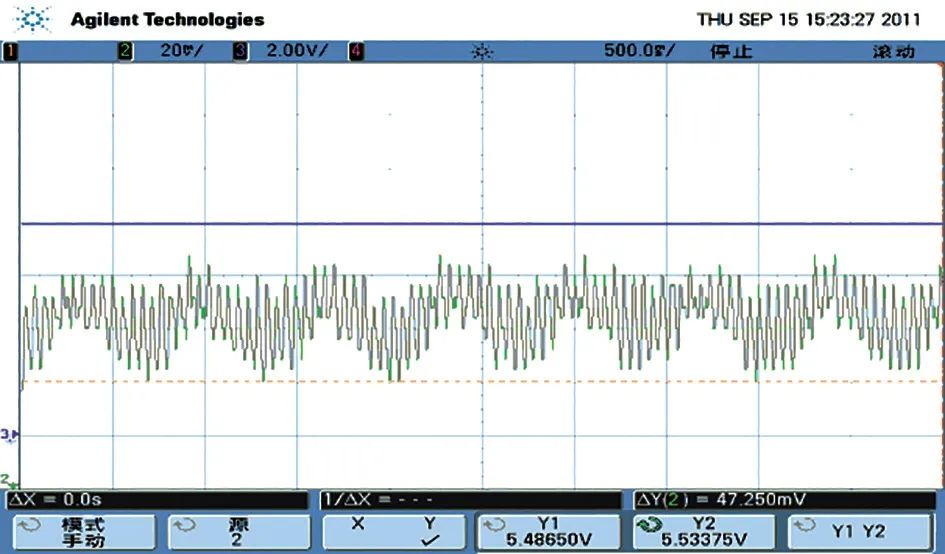

单工位锻造压力机的工位压力可以通过液压系统测算出来,而多工位则没有直接测算方法,当前采用的方式是在压力机各个工位安装内置式负荷检测传感器及分析模块,如图5 所示,组成多通道抗干扰工位负荷监控系统,传感器测量成形力误差不大于1%,可以及时发现锻造过程中发生的卡料问题,保护压机和模具,同时可以快速调整模具,减少试件材料浪费。

图5 模区内置式传感器及分析模块

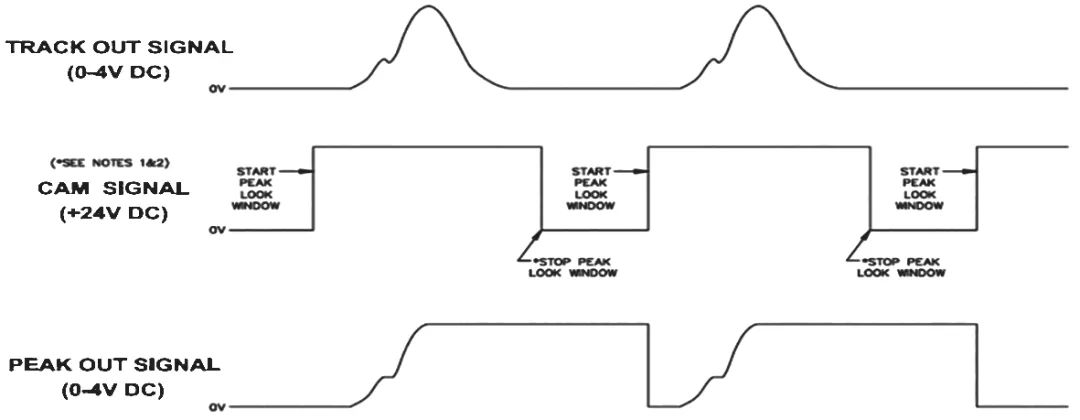

多工位伺服锻造液压机各工位模具采用独立式模座和整体式垫板,各个工位压制力独立采样,如图6所示,可减少由相邻工位引起的载荷变化,精度可明显提升,同时可以对各工位的峰值压制力及局部区域的压制成形力进行监控,如图7 所示。该功能不仅可以保护设备与模具,同时可以在生产中积累大量的工艺数据,既对成形零件质量起监控作用,又可以指导工艺、模具及压机设计人员对设计把控更为精准。

图6 各工位独立采样

图7 峰值及区域曲线监控

高精度伺服控制技术

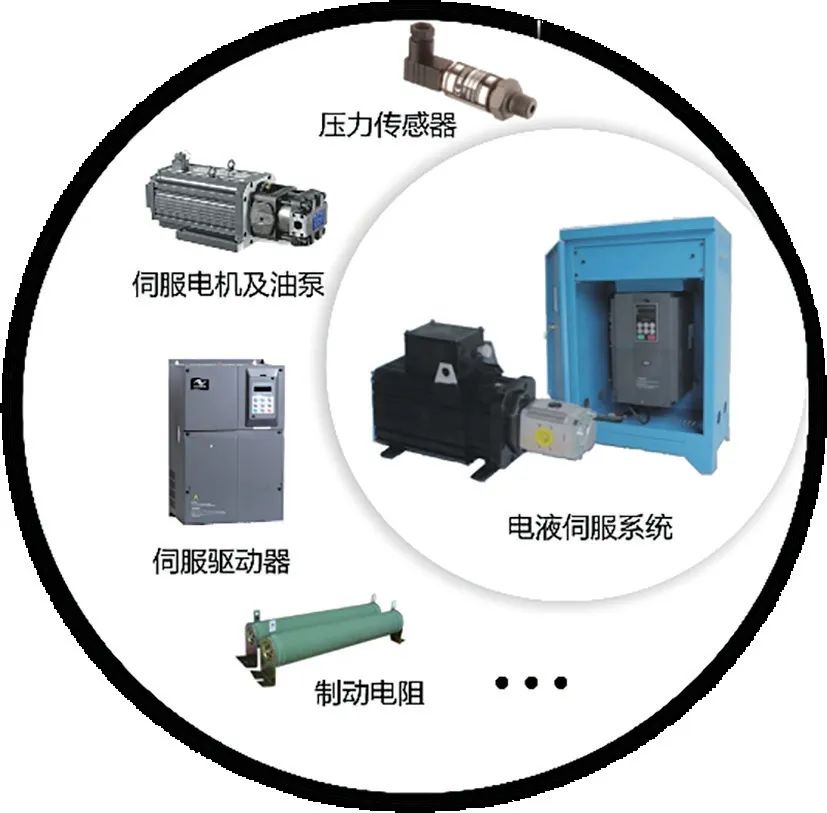

多工位伺服锻造液压机采用伺服泵控系统(图8),由高响应低惯量永磁同步伺服电机、低泄漏齿轮泵、大功率伺服驱动器、高精度压力传感器等构成,通过编码器闭环来精确控制流量,通过压力传感器闭环来精确控制压力,通过位移传感器及运动控制器闭环来精确控制位置,其在快速卸压、噪声控制及节能方面表现优异。压力和流量响应时间小于50ms,压力和流量重复再现性小于1%,保压精度可达±0.2%(图9),位置控制精度可达0.1mm,重复定位精度可达0.05mm,滑块低速运行时无爬行现象。

图8 伺服泵控系统元件

图9 保压压力曲线

自动化生产线集成

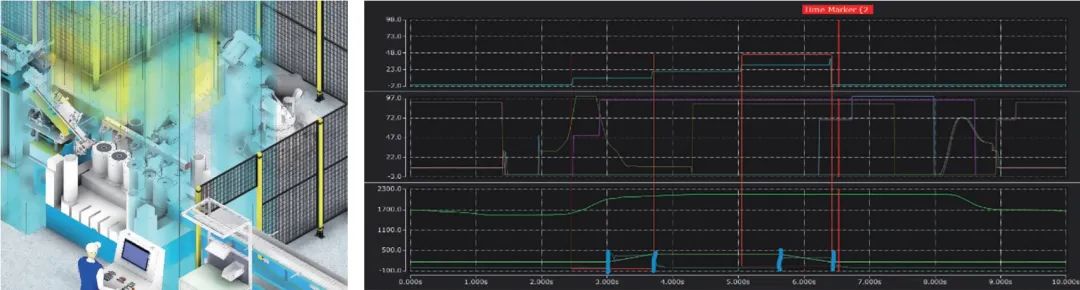

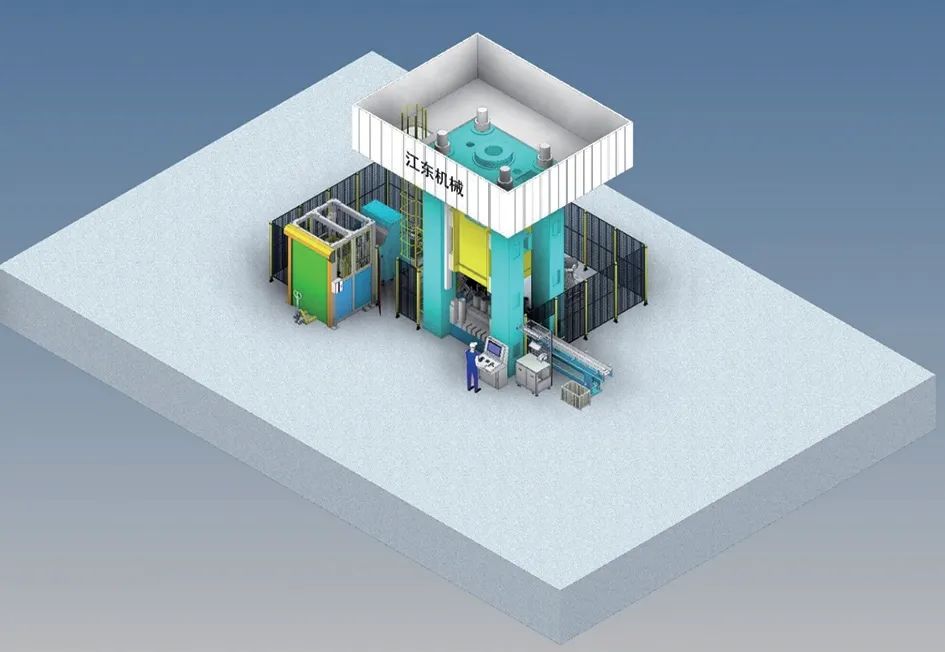

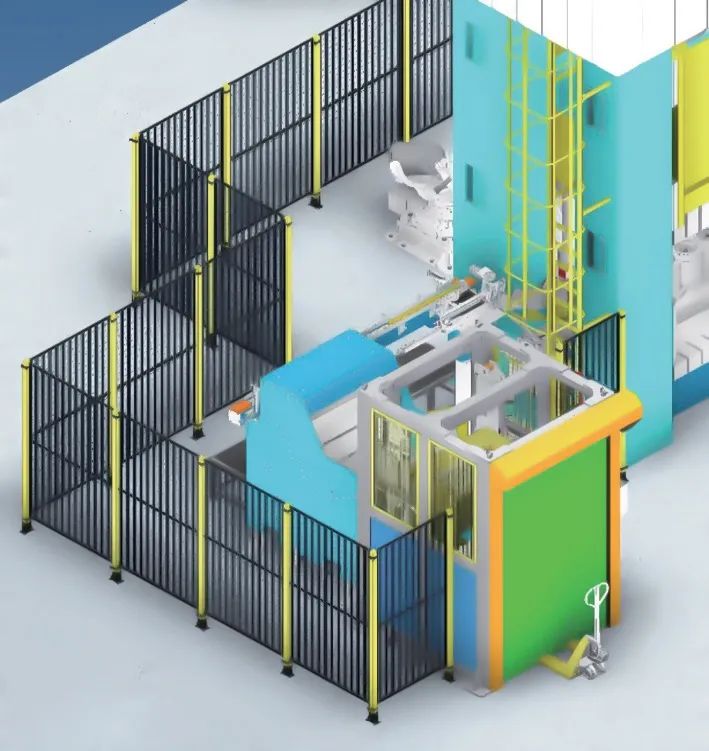

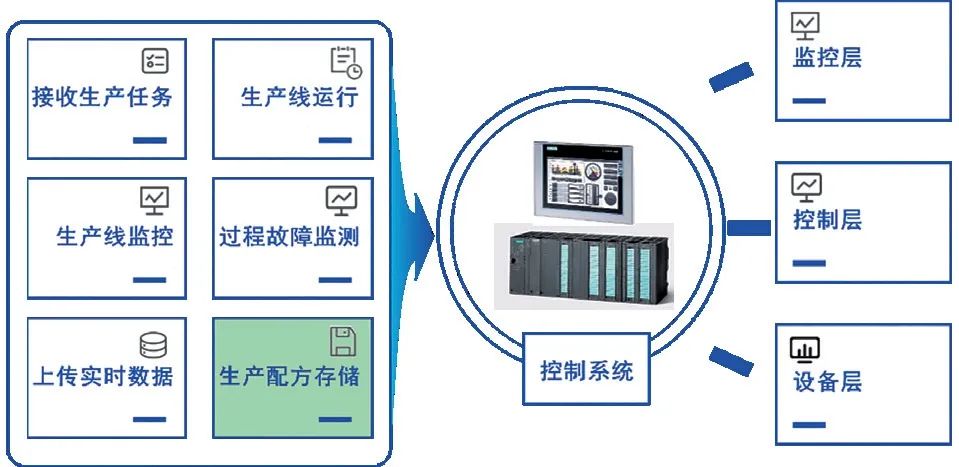

多工位锻造线(图10)为满足较高的生产效率,一般采用自动化连续生产,能够实现棒料毛坯料框(提升)翻转、理料(图11)、尺寸检测、称重检测、剔除、定位、上料、工位间传输、下料、传输、堆垛等功能。整线可集成视频监控、抽烟除尘、在线温度检测、设备热防护、整线防护、润滑剂喷涂、在线加热、氧化皮收集等功能。整线集成度高,可实现点动、单次、连续及清线等功能,同时可以接入MES 系统,实现生产过程监控及数据管理(图12)。

图10 多工位冷锻造线

图11 理料上料单元

图12 整线控制系统架构

结束语

当前,多工位锻造技术逐渐实现伺服化、自动化,在生产效率及产品成形质量方面都有明显提升,但在在线工艺规划、智能化集成方面还有很多技术需要突破和整合,建立材料及工艺数据库,通过在线工艺规划软件可实现毛坯尺寸规划、成形工序拆分,导入Deform 等体积成形仿真软件分析结果进行工艺优化,便捷实现工艺编制及设备参数调整。在智能化方面,需要拓宽生产线自动化水平、设备联网及效益优化、设备状态及预防保养、MES 整合及生产履历、能源管理及环境监控、WMS 系统集成、PLM 及ERP 等系统集成。