本文试图深度解析NASA与DM3D Technology合作完成的具有里程碑意义的大型金属增材制造火箭发动机喷管里衬项目,分享技术和应用细节。

在航天工业高速发展的今天,推进系统的制造效率与成本控制始终是制约行业发展的关键因素。

特别是在商业航天蓬勃发展的背景下,如何快速、经济地制造大型火箭发动机核心部件,成为摆在每个航天企业面前的重要课题。

NASA联合DM3D Technology算是DED送粉的经典案例 — 使用创新的大型金属增材制造设备成功制造了RS-25火箭发动机的喷管衬里。

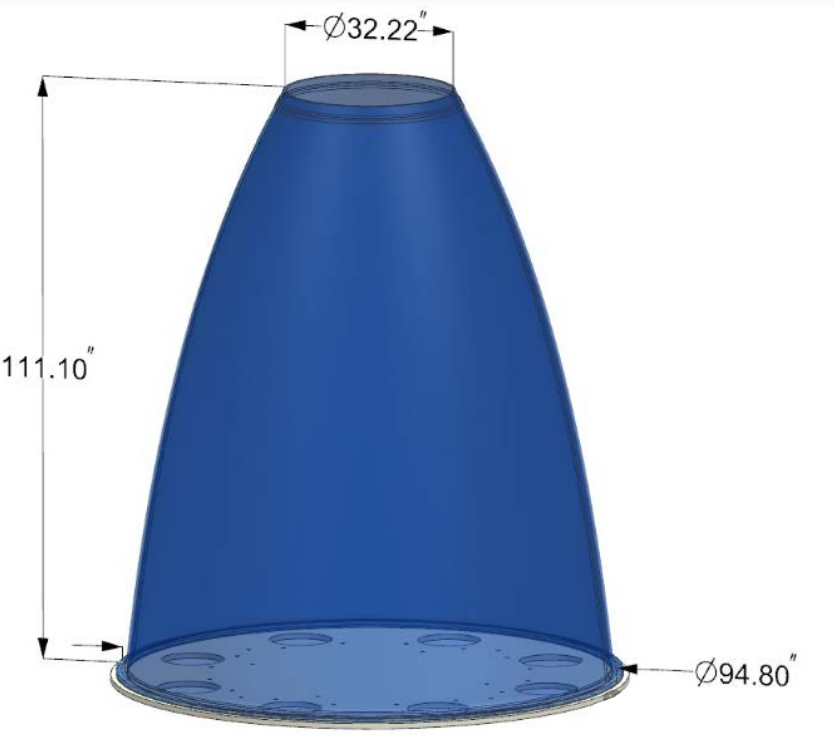

这个高度达10英尺(约3米)、直径8英尺(约2.4米)的大型金属构件的DED3D打印成功制造。

为什么这个项目如此重要?

在深入技术细节之前,我们需要理解这个项目的重要性。

RS-25发动机是NASA太空发射系统(SLS)的核心动力,被用于推动"阿尔忒弥斯"登月计划。

其喷管衬里是发动机的关键部件,传统上依赖锻造或旋压等工艺制造,不仅周期长,成本高,而且难以快速迭代优化设计。

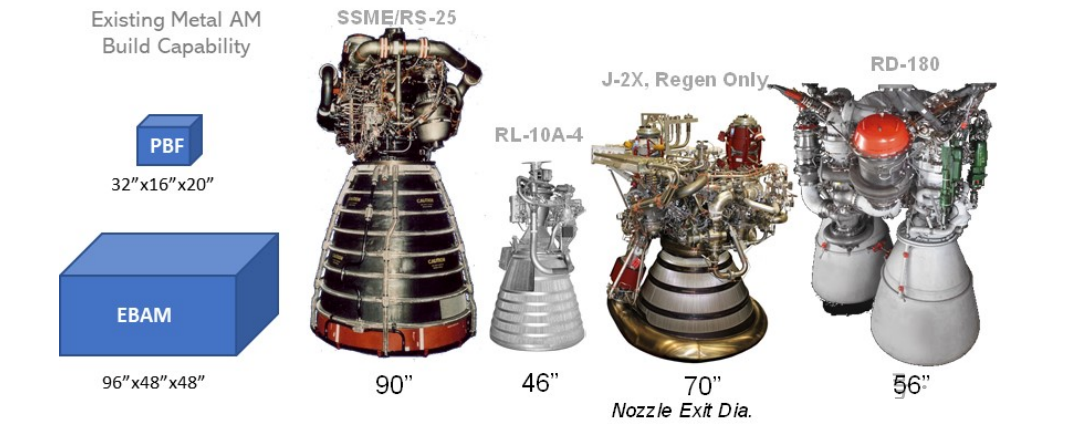

让我们看看当前金属增材制造技术的尺寸现状:

通过上图的总结分析可以看到,目前主流的金属3D打印技术都面临着尺寸限制。

按图中所示,粉末床熔融(PBF)技术的最大制造尺寸仅为32"×16"×20"(约813mm×406mm×508mm),尺寸有限,当然对于NASA来说,接触到国内的大型过米级的铺粉设备机会很少,本文暂不讨论用PBF生产此类大型火箭喷管。

而电子束沉积(EB-DED)虽然可以达到96英寸直径×48英寸高度(约2438mm×1219mm),甚至更大,但在材料选择上仍有明显局限。

电子束和电弧焊接基技术虽然具有较高的沉积效率,但其较大的热输入会导致严重的变形问题,同时也限制了其在复杂结构制造方面的应用。

这些限制使得大型航天部件的增材制造一直停留在理想阶段。

突破性技术:DMD/DED多喷嘴系统的创新

针对这一挑战,和NASA合作的DM3D开发多喷嘴协同系统。

从上图可以清晰地看到这套系统的设计:

9轴运动系统搭配双5kW光纤激光处理头,实现了120英寸(约3048mm)直径、120英寸(约3048mm)高度的超大工作空间。

每个工作头最高90g/min的送粉效率配合±45°可倾斜的设计,为大尺寸悬臂结构的制造提供了可能。

AM易道认为,这套系统成功与否的关键不在于其突破性的尺寸能力,更重要的是能否解决大型件制造中的几个关键技术难题:熔池控制、残余应力管理以及工艺稳定性保证。

其声称,通过闭环反馈控制系统,实现了大型构件制造过程中的精确控制。

系统采用FANUC多轴控制器来确保所有运动轴的精确同步,这在大型构件制造中起着决定性作用。

特别值得一提的是预热送粉系统的创新设计:通过对送粉气流进行预热,不仅提高了粉末的沉积效率,更重要的是有效预防了成型过程中的气孔形成。

这种设计充分考虑了大型构件制造过程中材料性能的稳定性需求。

RS-25喷管衬里的制造突破

在确定了设备方案后,项目团队选择了JBK-75不锈钢作为喷管衬里的制造材料。

这是一种可时效强化的超级合金,具有优异的导热性、高温强度和抗氢脆性,特别适合火箭发动机热端部件的应用。

JBK-75是一种源自A-286的铁镍基衍生合金,作为一种高性能材料在航空航天推进系统中具有重要应用。

这种合金最初是由NASA专门为推进系统部件开发的,特别适用于燃料喷射器等需要在高温、腐蚀性环境下工作的关键部件。

该材料的突出特点在于:

优异的高温性能

出色的抗腐蚀性能

卓越的抗氢脆性

良好的力学性能和加工性能

在增材制造领域,NASA马歇尔航天飞行中心(MSFC)已经成功开发出了JBK-75的LPBF粉末床熔融工艺参数。

通过精确控制激光功率(147W)、扫描速度(600mm/s)和扫描间距(85μm),实现了99.6%的致密度。

这为该材料在增材制造领域的应用奠定了重要基础。

NASA

工艺参数的开发采用了系统化的实验设计(DOE)方法。

从金相分析结果来看,优化后的工艺不仅实现了极低的孔隙率(<0.2%),更形成了理想的柱状枝晶组织结构。

这种组织特征对于承受高温、高压、氢环境的火箭发动机部件来说至关重要,它不仅提供了良好的力学性能,更确保了结构的均匀性和可靠性。

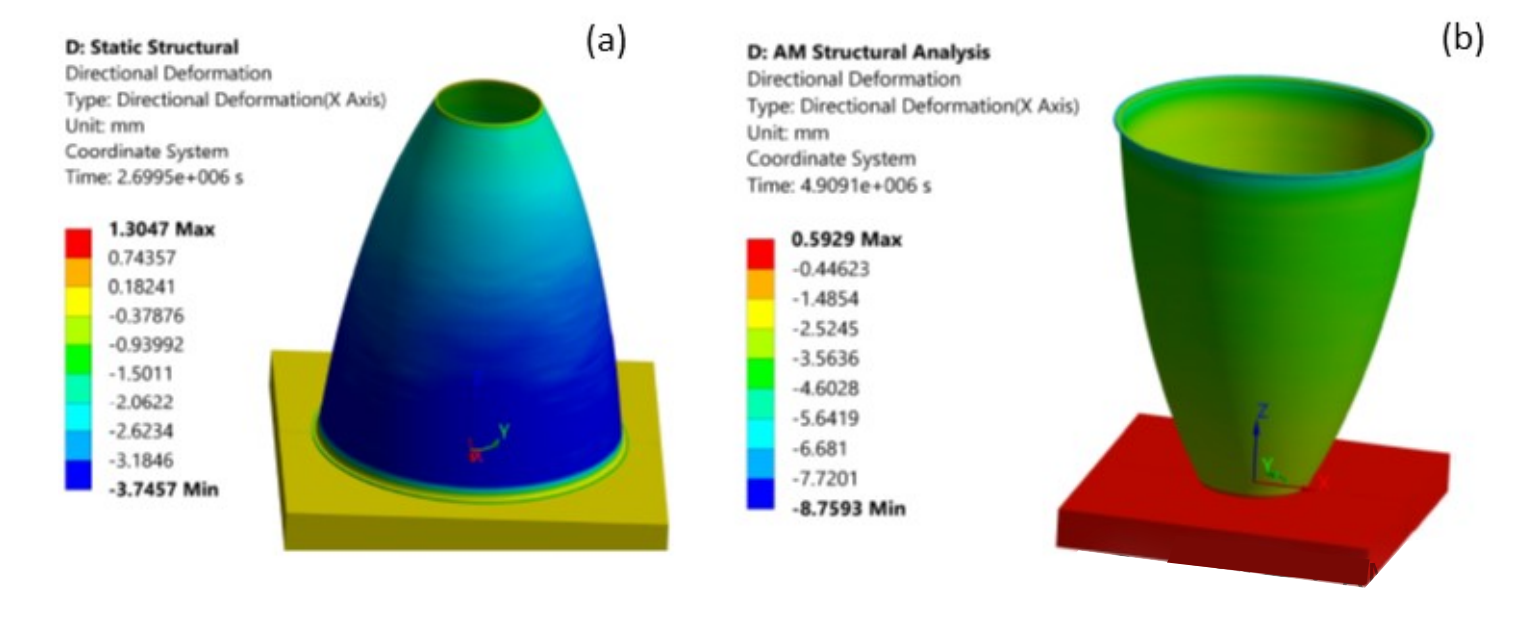

在制造策略的选择上通过上面两张图的对比可以看到,团队使用ANSYS增材制造仿真软件对喇叭口朝下和朝上两种制造方案进行了详细分析。

虽然喇叭口朝上的方案在后期加工和测量方面具有一定优势,但仿真结果清晰地表明,喇叭口朝下的制造方案能够显著降低构件的变形量。

这一发现为最终的工艺方案选择提供了重要依据。

实际制造过程中的创新同样令人印象深刻。

从上图中可以看到双喷头同步工作的场景,这种工艺方案不仅将沉积效率提升到了6-7磅(约2.72-3.18千克)/小时。

更重要的是通过优化的热输入控制,确保了大型构件制造过程中的温度场均匀性。

75-78%的高粉末利用率不仅体现了工艺的成熟度,也为未来的工程化应用奠定了经济基础。

最终完工的构件重达4100磅(约1860千克),连同2000磅(约907千克)的底板,总重量达到6100磅(约2767千克)。

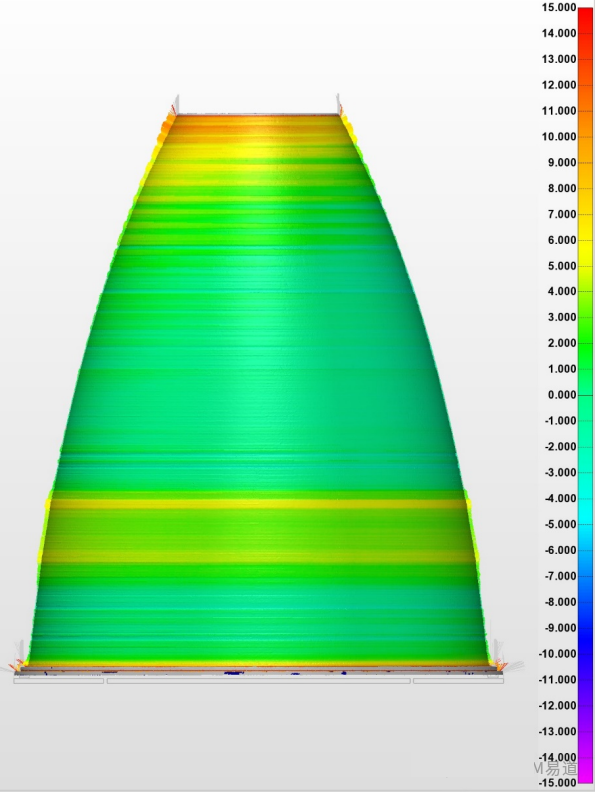

质量控制同样采用了最先进的方案。

使用Hexagon Metrology的StereoScan neo R16 – FOV 850三维扫描系统进行了高精度检测,如下图所示。

系统采集了超过650万个三角面片(约2000万个点)的数据,通过与原始CAD模型的对比,实现了全尺寸的精度验证。

这种高精度的检测手段目前几乎是航空航天界的标配,为大型金属构件的增材制造提供了可靠的质量保证方案。

技术应用前景分析

AM易道认为,大型金属产品的3D打印一直以来是DED的战场,虽然近年来,SLM技术的打印尺寸越来越大,但是成本和效率来讲,DED仍具备核心优势。

至于DED是送粉还是送丝,采用什么样的能量源,目前业界尚未由明确的路线胜出,需要根据应用的具体性质而评判各细分方案的优劣。

以本文的DED送粉技术来说,除了RS25发动机,SpaceX的猛禽和梅林发动机、Blue Origin的BE-4和BE3/BE3U发动机、Virgin Orbit的Newton 3和Newton 4发动机等多个重要项目都在评估采用这一技术。

在航空发动机领域,大型机匣和涡轮部件的制造同样可以受益于这项技术。国防工业中的大型武器系统组件、能源行业的涡轮机叶片和压力容器、海洋工程中的特种部件,都是这项技术的潜在应用领域。

写在最后

展望未来,DED的大型金属3D打印应用发展仍面临诸多挑战。工艺的进一步优化、材料体系的拓展、智能化控制的提升,比起LPBF金属打印仍有不小的差距,这都是未来需要重点关注的方向。但从底层逻辑来说,AM易道认为,随着商业航天活动的日益频繁,大型金属构件的增材制造技术需求旺盛。且只要够大,仍离不开DED,很难期待每个航空航天用户都能用得起米级甚至两三米级的SLM设备。

但从底层逻辑来说,AM易道认为,随着商业航天活动的日益频繁,大型金属构件的增材制造技术需求旺盛。且只要够大,仍离不开DED,很难期待每个航空航天用户都能用得起米级甚至两三米级的SLM设备。