大锻件锻造的新中心压实法

针对大型锻件锻造的特点,综合了普通平砧拔长和中心压实法的优点,提出了一种新的中心压实方法。此法只使锻坯上下表面强制冷却,建立一维不均匀温度场后,采用上下平砧锻造。模拟试验结果表明:新方法不仅在压实效果上达到或超过了中心压实法,而且能避免采用中心压实法时,操作过程复杂、锻件表面压伤、折叠等不足。

1、引言

至今,为了有效地锻合大型锻件内部的缺陷,已经提出了许多锻造方法。除采用镦粗和拔长的普通锻造方法外,还包括由中岛浩卫等提出的FM法,由馆野万吉等提出的中心压实,宽砧锻造等锻造方法。这些方法中的中心压实法,又称冷壳锻造法,或JTS法,对锻合锻件内部缺陷,已被证明是一种有效的锻造方法,且在锻造大型转子、汽轮机主轴等大锻件时常被采用。但其缺点是要在两个方向建立不均匀温度场,冷却工艺复杂,操作中间还要换上砧,压下量较大时,锻件断面几何形状不规则,锻件表面易被压伤、折叠,易产生轴线偏移等。针对上述问题,本文提出了一种新的中心压实法,即建立一种一维不均匀温度场,使得既能克服上述不足,又可保留不均匀温度场的有利效应,更好地实现中心压实效果。

2、新中心压实法工艺原理

普通平砧拔长,即采用上下平砧锻造,其工艺过程简单,但当砧宽比和压下量控制不当时,会产生轴向和横向拉应力,锻造效果差。

中心压实法,即对加热后的锻件四周进行强制喷水或喷雾冷却,建立二维不均匀温度场后,采用上小砧、下平台锻造,为避开变形抗力较大的外层金属,砧子宽度小于锻件宽度。这样锻造时变形基本上集中在心部,可在此处产生较大的静水压力,因而能起到较好的压实效果。但锻造时的小砧容易压伤锻件表面,继续锻造时易产生折叠,且因非对称变形,当锻件翻转90。继续实施中心压实时,会产生轴线偏移。

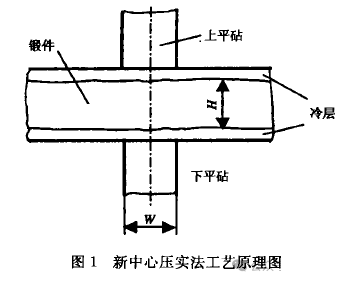

新中心压实法综合了上面两种工艺方法的特点,即锻件加热后只对其上下两个表面喷水(或雾)强制冷却时,使锻件仅在高度方向产生较大的温度差,然后用上下对称平砧进行拔长,工艺原理如图1所示。图中Ⅳ 为砧子宽度,H 为可能的变形区高度。

采用新中心压实法时,锻件上下两面因冷却而产生的两个硬层,拔长时基本不变形,因而能增大中层金属的变形程度,在相同压下率的情况下,与普通平砧拔长相比,相当于增大了压下率和砧宽比,起到了中心压实法的作用。与原中心压实法相比,由于采用上下对称平砧,且仅在一个方向建立不均匀温度场,冷却和锻造的操作过程简单,变形对称,不会出现轴线偏移,且能避免锻件表面因使用窄砧而出现的压伤、折叠等。

为验证新中心压实法的压实效果,进行了模拟试验研究,并与中心压实法进行了比较。

3、试验与分析

试验采用两种打中心孔方法模拟人工缺陷。一种是沿轴向在试件中心位置的孔,称为纵向孔;另一种是沿横向在试件中心位置的孔,称为横向孔。对带有两种缺陷的试件施以不同的锻造方法,比较其锻造效果。

3.1 纵向孔压实试验

试验材料为45号钢,试件尺寸为200mm×100mm×100mm,中心孔为Φ90mm,钻孔后焊死孔口。工具尺寸:平砧,宽40mm 小砧,75mm×40mm 平台。

将加热至1150℃的试件喷水冷却,中心压实法的试件四周冷却,新中心压实法的试件上下两面冷却。

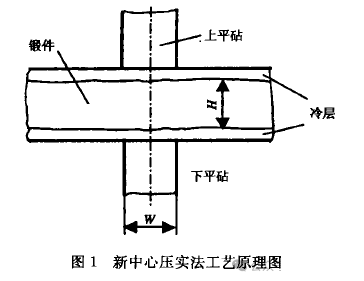

为检验锻件的强制冷却效果,首先测定温度场,以确定合适的冷却时间。在试件截面各部位钻孔插进热电偶,记录其随时间变化的温度值。经实测得出试件冷却30s后温度场效果较好。图2为新中心压实法的试件冷却30s后测得的温度分布曲线。该图表明,试件冷却30s后,中心层金属温度仍保持在1100℃以上,表层温度已降至810℃,基本满足JTS法要求的温度梯度条件。

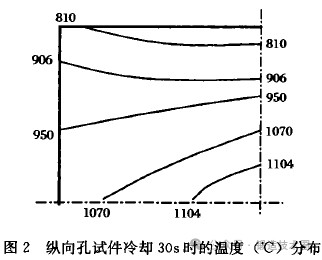

试件冷却30s后,对其分别实施中心压实法。若用A、A'分别表示试件中心孔变形前后截面的面积,变形前孔的直径为D,假设变形后孔的形状近似为椭圆,长短轴尺寸分别为a、b,将A'/A、a/D和b/D随压下率的变化绘成图3。图3表明,两种锻造方法均使孔洞双向收缩。在相同压下率的情况下,新中心压实法锻后的长轴比中心压实法略长,而短轴则比后者要短。但就缺陷孔面积减小的情况来看,新中心压实法优于中心压实法。

3.2 横向孔压实试验

试验采用45号钢,试件尺寸为100mm×50mm×50mm,中心孔为Φ3.7mm。工具尺寸:平砧,宽20mm;小砧,37.5mmX20mm 平台。

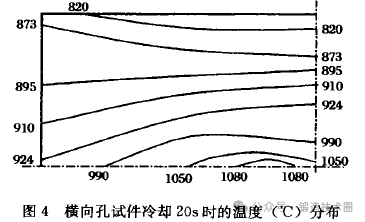

试件的加热温度、冷却方式与纵向孔试件相同。同样由温度测试结果,冷却时间定为20s(其温度场如图4所示)。

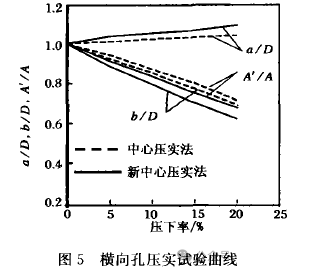

将冷却20s后的试件分别施以中心压实法和新中心压实法。把A'/A、a/D和b/D随压下率的变化表示在图5上。

图5表明,新中心压实法对横向孔的闭合程度优于或接近中心压实法。

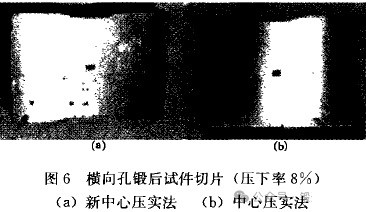

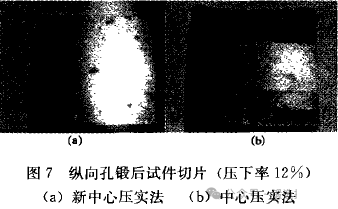

图6为采用中心压实法和新中心压实法时横向孔试件切片的部分照片。图7为采用中心压实法和新中心压实法时纵向孔试件切片的部分照片。

新中心压实法从纵向孔的压实情况看,优于中心压实法,横向孔的闭合程度也与中心压实法接近。在试验中还可以看到,当压下率较大时,采用中心压实法的锻件表面出现压伤、折叠现象,而新中心压实法则没有。4

结论

(1)新中心压实法压实效果接近或超过中心压实法。

(2)新中心压实法与中心压实法相比,冷却和锻造过程简便,锻件不易产生压伤、折叠等缺陷。

(3)可在一个方向实施新中心压实法后,翻转90。再次实施该种方法,对压实钢锭内的缺陷非常有利,且不会产生锻造偏心。