工业1.0是指从18 世纪60 年代至19 世纪中叶的第一次工业革命,瓦特改良了蒸汽机,从而开创了机器代替人工的工业浪潮,创造了机器工厂的“蒸汽时代”。工业1. 0 使用的机器都是以水力和蒸汽机作为动力驱动,虽然效率并不高,但是因为首次使用机械生产代替了手工劳动,经济社会从以农业、手工业为基础转型到以工业、机械制造带动经济发展的新模式,因此具有重大的划时代意义。

工业2. 0 是指从19 世纪70 年代至20 世纪初的第二次工业革命。在工业1. 0 中,使用水力和蒸汽的机器满足不了人类社会高速发展的需求,新的能源动力和机器引导了第二次工业革命的发生。在工业2. 0 中,得益于内燃机和发电机的问世,电器得到了广泛的使用,将人类带入分工明确、大批量生产的流水线模式和“电气时代”,机械设备由继电器、电气自动化控制,交流异步电动机驱动。通过零部件生产与产品装配的成功分离,开创了产品批量生产的高效新模式。汽车、轮船、飞机等交通工具得到了飞速发展,机器的功能也变得更加多样化。并且,得益于电话机的发展,人类之间的通讯变得简单快捷,信息在人类之间的传播为第三次工业革命奠定了基础。

工业3. 0 是指从20 世纪50 年代开始一直延续至今的第三次工业革命。在升级工业2. 0 的基础上,广泛应用电子与信息技术,使制造过程自动化控制程度进一步提高。生产效率、良品率、分工合作、机械设备寿命都得到了前所未有的提高。在此阶段,工厂大量采用由PC、PLC/ 单片机等电子、信息技术自动化控制的机械设备进行生产。自此,机器能够逐步替代人类作业,不仅接管了相当比例的体力劳动,还接管了部分脑力劳动。工业4. 0 概念是德国政府2013 年《高技术战略2020》确定的十大未来项目之一,并已上升为国家战略,旨在支持工业领域新一代革命性技术的研发与创新。工业4. 0 代表着一种新的生产技术和生产方式,被定义为“万物互联环境下的智能生产”,通过信息流与实物流的深度融合建立一种新的生产方式。工业4. 0 以及智能制造是工业发展的必然趋势。 如果说工业1. 0 是蒸汽机驱动的“蒸汽时代”,那么工业2. 0就是交流异步电动机驱动的“电气时代”,工业3. 0 则是交流伺服同步电动机驱动的“数控时代”,而工业4. 0 将开启一个精彩的产品全生命周期的信息物理系统的“网络智能化时代”。事实上,中国目前仍处于工业2.0的后期。对中国企业来讲,工业1.0 要淘汰,工业2. 0 要补课,工业3. 0 要普及,工业4. 0 要在有条件的情况下尽可能做一些示范。

1/工业1.0的蒸汽锤

蒸汽锤是工业1. 0—— “蒸汽时代”锻压设备的典型代表,如图1所示。它利用蒸汽作为动力,能量利用率非常低,通常仅为3%左右,为了提供驱动锤头所需的蒸汽,需要燃烧大量的煤用以产生蒸汽,同时也会消耗大量的水资源,并且会排放出大量的二氧化碳(CO2 )及其他有害气体,不但资源、能量利用率低,而且还会污染空气。蒸汽锤工作环境恶劣,配套设施庞大且复杂,日常维修、保养工作量较大,工作效率低。因锅炉、管路、锻锤等系统多而复杂,加上设备老化,故障率极高,更可怕的是易出现突然停气现象,致使锤头下落或无法抬起,易造成人身事故。在工作中,系统气压偏低时,锻锤无法操纵;系统气压过高时,锤头又会出现移动不稳定的情况,难以控制其运动。因此,生产加工环境相当恶劣,不利于技术人员长期正常工作,工作效率低,能源耗费大,难以适应正常生产工艺的要求。目前,蒸汽锤设备已经基本被淘汰或者改造为电液锤。

图1 蒸汽锤

2/工业2.0的机械压力机与液压机

工业2. 0——“电气时代”锻压设备的主流产品是指采用交流异步电动机驱动的机械压力机和液压机。具体来讲,图2所示的机械压力机以交流异步电动机为动力源,采用带和齿轮组合的减速方式,通过飞轮存储能量,根据离合器的接合与分离来控制机械压力机滑块的运动和停止,而电动机一直不停地旋转。所以,滑块运动特性曲线往往固定不变,通常滑块运动曲线为正弦曲线形式,难以满足不同材料锻压时对滑块运动曲线柔性化的需求。因为机械压力机传动系统中需要靠离合器和制动器完成滑块的运动控制,会多消耗20%左右的离合与制动能量,而且飞轮空转时也会消耗一定的能量,所以机械压力机存在严重的能量损耗。此外,离合器和制动器内部的摩擦材料属于易消耗零部件,需要经常更换和维护,导致使用和维护费用比较高。离合器和制动器的动作需要压缩空气作为动力源,动作过程中会产生较大的排气噪声。

图2 机械压力机

工业2. 0 的液压机是采用交流异步电动机驱动液压泵,然后通过液压阀控系统实现液压机液压缸的直线运动。液压机按照机身的类型可分为三梁四柱式液压机与框架式液压机两大类,如图3和图4所示。

图3 三梁四柱式机身的液压机

图4 框架式机身的液压机

工业2. 0 的液压机采用交流异步电动机驱动,因为其启动时间长,启动电流是额定电流的5~7 倍,电动机不能自动调速,从而造成工业2. 0 所使用的液压机在工作时驱动液压泵的交流异步电动机不停地进行旋转,而液压缸的运动与停止则通过液压阀控制液压泵输出的油液流入液压缸内部或者流回油箱来实现,往往造成空载能耗大,液压油容易发热。

3/工业3.0的交流伺服压力机

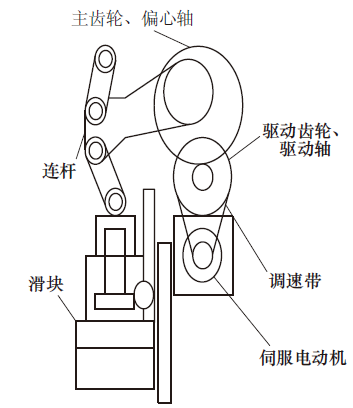

交流伺服压力机为工业3. 0——“数控时代”的锻压设备,结构如图5所示。依靠交流伺服电动机提供压力机工作所需的驱动力,交流伺服电动机启动时,启动电流不会超过额定电流,而且具备频繁启停的物理特性,每分钟可以允许启停十几次或几十次,因此,传动系统中不需要装配控制滑块运动和停止的离合器与制动器,从而大大简化了交流伺服压力机传动系统的结构,避免了离合器与制动器动作时的能量消耗。伺服压力机由简洁的构造驱动系统和先进的伺服控制系统组成,交流伺服电动机驱动滑块进行直线运动,依靠曲柄连杆等机构实现交流伺服电动机与滑块之间的传动。先进的伺服控制系统使压力机保持了既有的机械驱动的优点,改变了滑块工作特性不可调的特点,使得机械驱动成形装备具有了柔性化以及智能化的特性,工作性能和工艺适应性也得到了很大提升。

图5 交流伺服压力机结构

随着交流伺服压力机在汽车、电子等行业的推广和应用,交流伺服压力机的柔性和节能性等优良特性在高精度、难成形零件加工方面表现出了其他压力机无可比拟的优越性。交流伺服锻压设备凭借其高效率、高智能、高柔性、高精度、节能环保等优点,成为国内外先进锻压设备研究的热点。但是,我国目前依然处于落后水平,主要表现在整体技术水平和产品竞争力方面。在高端冲压装备、产品种类、制造质量、产品品质控制、能源再利用以及环境保护等方面,我国的技术水平和世界先进水平之间的差距还非常大,尤其在大型交流伺服压力机设计和制造技术等方面。具有自主知识产权的大吨位直驱型伺服式智能锻压设备的传动机构构型设计、能量管理、伺服控制、冲压加工工艺曲线优化设计以及高速传输线设计等关键技术,在我国仍然属于研究起步阶段。

4/工业4.0的智能锻压设备

伺服式智能锻压设备符合“智能一代”的思想,取代了传统机械中的变速箱、飞轮等变量控制方式,实现动力源(包含位置、速度、力矩等进行数字化)的伺服控制,构建产品全生命周期的信息物理系统,由此实现制造装备节能高效、智能可靠地运行。《机械工程学科发展战略2011~2020》中对于“机械驱动与传动科学”发展的论述认为:随着材料、机械、电力电子及控制技术等学科的发展和制造技术的进步,机电系统的驱动方式将朝向以交流伺服为代表的智能化、节能化驱动方向发展。目前、随着现代电动机设计理论的完善和永磁材料的应用发展,出现了不同拓扑结构的永磁电动机,通过合理的结构设计及优化实现更大的转矩输出和更低的保养费用。

这些关于电动机的研究为伺服驱动提供了很好的基础。采用伺服电动机驱动,智能化精准控制,建立产品全生命周期的信息物理系统,构建高性能的塑性成形设备,是实现复杂工件高效、高性能成形的重要一环,是智能锻压设备的发展趋势。