摘要:以低温钢SA-765 M GradeⅢ筒体锻件为例,通过分析低温钢筒体锻件材料特点、标准规范以及制造工艺特点,研究了低温钢筒体类锻件的主要锻造工艺参数,制定出合理的低温钢筒体锻件的锻造工艺。

1、国内外低温钢概况

1.1 从国外引进低温钢的情况

目前使用的国外低温钢材料主要是Ni系低温钢,因其强度高,满足在较低温度下使用的要求,最低使用温度可达-196℃以下,成本比Ni-Cr不锈钢低。

此外,ASME规范所推荐的Ni系低温钢因其优越的使用性能,得到世界各国的广泛使用,我国正在建造的大型低温储罐大都使用美国ASME规范的Ni系低温钢材料 。

1.2 国产低温用钢的情况

国家有关部门考虑到石油化工行业在容器、贮罐、筒体等设备部件中所用低温钢的国产化问题,提出Ni系低温钢。成功研制的Ni系低温钢有:0.5Ni,1.5Ni,3.5Ni,5Ni,9Ni钢等,并重点开发了1.5Ni和3.5Ni 钢。

目前,国内生产的Ni系钢产品的性能稳定性、最大厚度及表面质量与国外先进企业还有一定的差距。在工艺装备已达到先进水平的情况下,国内企业完全有能力提高现有产品性能,使产品性能更加稳定。

2、低温钢锻件的特点及技术要求

SA-765 M GradeⅢ属于低温钢,是-70℃至-120℃低温容器和部件的主要用钢。在液化天然气、海洋设备等清洁能源领域有着广阔的用途。

此次研制的 SA-765 M GradeⅢ低温大锻件用钢,主要用于中国二重首次出口国外某公司的低温涤气器12台全套部件的制造,其大型化和厚壁化尚属国内首次。

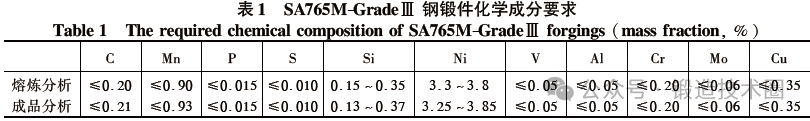

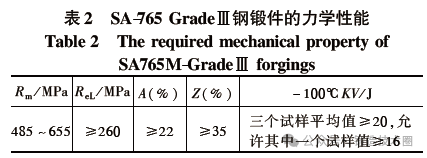

SA-765 M GradeⅢ低温钢钢锻件的化学成分应符合表1的规定。力学性能应符合表2的规定。

SA-765 M GradeⅢ钢锻件应逐件按ASME规范的SA-388及其补充要求以及第Ⅷ 卷进行100%超声纵波检测,验收等级为SA-788的第S20节的BR 级。对于筒体锻件,应按ASME规范的SA-388及其补充要求进行100%超声横波检测,验收等级为SA-788的S级。

细化晶粒是提高低温韧性最重要的韧化措施之一,细化晶粒既能提高钢的屈服极限,又能降低钢的V 型冲击的低温脆性转变温度。由于热加工时,形变和再结晶同时进行,所以锻造的形变(变形量和主要变形工序)与温度(始锻、终锻温度等)成为控制锻造工艺的两大要素。

3、制定锻造工艺方案

3.1 确定使用的钢锭和合适的锻压设备

绘制锻件的毛坯图,明确锻件尺寸并计算锻件重量,以便选择合适的钢锭,并根据钢锭的大小确定使用120水压机进行锻造。

3.2 确定筒体的锻造工序

对于筒体类锻件,其基本锻造工序为镦粗、拔长、镦冲、马杠扩孔和马杠拔长,辅助和修整工序为倒棱、滚圆和校正。

3.3 确定变形工艺

以其中一件筒体为例进行分析。第一步为压钳口、倒棱、错底。为了便于下火次镦粗,需要压制钳把,去除钢锭锭尾。第二步为镦拔下料。该工序是保证锻件心部锻透压实与否的关键,镦粗和拔长相结合可提高综合锻造比,同时击碎合金钢中的块状碳化物,并使其均匀分布以提高锻件的使用性能。下料之前,需先对坯料切除水冒口。切除水冒口可去除钢锭中缩孔、夹杂、偏析以及疏松的聚集部位。水冒口切除率应作为主要工艺参数进行严格控制。在计算下料重量时,要考虑到经历多火次加热引起的损耗以及冲脱重量。另外,针对扩孔过程可能产生的形状误差,要考虑到给予适当的补偿系数。第三步为镦粗和冲孔。通过冲孔可冲掉坯料心部的钢锭缺陷。应注意选择镦粗高度、冲孔尺寸及冲子类型等。第四步为扩孔和拔长。该工序可以是先扩孔和马杠拔长后再扩孔出成品,也可以是拔长到要求高度后再扩孔出成品,具体选用何种工序取决于对锻件尺寸和操作特点的考虑。为防止由于变形量较小,晶粒粗大,要求确定锻造工艺时应保证最后一火有一定的剩余锻比,并在现场操作时确保锻件的壁厚尽可能均匀。

3.4 锻比的计算

低温用钢大锻件锻比的确定,不但其锻比比一般锻件的要高,而且要综合各主要变形工序的锻比,按照规定要求核定出合理的综合锻比。因为各主要工序在金属变形上决定锻件的纤维形态与分布状况,它对低温韧性的影响较大。根据试验筒体锻件的锻造工艺方案可知,该试验筒体锻件的高度尺寸与内径尺寸相近,主要工序有镦拔、冲孔前镦粗、马杠拔长、马杠扩孔等,各主要工序皆有一定的分锻比。综合锻造比为纵向锻比与横向锻比的乘积。

3.5 温度的控制与协调

锻件的加热可以根据我公司的锻件锻造加热规范进行。锻件的最高加热温度可以根据变形工序的不同,在不同火次采用不同的温度上限和公差,并在规范范围内给出最短的保温时间。这主要是控制原始奥氏体晶粒度,以防止钢的晶粒度增长过大,同时在加热中还应严禁局部过热。

在锻造过程中,在不违反工艺现场操作原则的前提下,在主变形温度(较高温度)下,可考虑大压下量和大送进量,保证锻件得到大变形量。在出成品火次,由于剩余锻比小,主要为小变形和修整工序,可在略低于终锻温度下进行。

3.6 锻件具体锻造工艺步骤

锻件具体锻造工艺步骤为:第Ⅰ火次:压钳口;第Ⅱ火次:镦粗,拔长,滚圆,下料;第Ⅲ火次:镦粗,冲孔;第Ⅳ火次:扩孔,修整;第Ⅴ火次:拔长,扩孔,修整。

4、低温钢锻件生产及总结

4.1 低温钢锻件的生产

现场生产具体实施情况有以下几方面:

(1)在筒体的锻造过程中,进行了每一火次的现场服务,全面掌握了锻造工艺与现场操作的要点和问题。在此基础上,进行了批量锻件包括12件筒体、24件封头的工艺制定。

(2)在锻造过程中,发现在执行镦粗工序时有个别工件端面是斜面,对后续成形明显产生了不良影响,使锻件难以实现均匀变形,为杜绝类似情况的再次发生,进行了详细的原因分析。

(3)在执行拔长工序时,发现锻件端部易出现马蹄状和喇叭口。在对封头锻件执行展平工序时,发现工件在展平后易出现长度不够的情况。

(4)为保证锻件低温冲击值及晶粒细化,对该类低温钢锻件的高温扩散系数进行了计算和评估。

4.2 小结

从低温钢锻件的生产情况和结果来看,成形工艺方案是可行的,所采取的一系列措施是有效的:

(1)因试验筒体锻造工艺中综合锻比、始终锻温度、扩散系数等主要参数对该种材质锻件的质量保证是切实可行的,在现场技术服务过程中得知这些主要参数能够保证锻件的成形和尺寸。12件筒体、24件球形封头全部合格。

(2)根据以往筒体类锻件的制造经验,对该3种锻件的高温扩散参数进行了计算和评估,从该批锻件的后期结果来看,扩散参数的计算值是合理的。

(3)封头锻件在锻造工艺中使用合理的锭型,且在现场跟踪过程中未发现该锻件有毛坯肥大或不足的情况,有效提高了毛坯利用率。

5、结论

整个项目包括12件筒体和24件封头,最终交货的这批 SA-765 M GradeⅢ低温钢锻件的检测指标和各项理化性能指标均合格。标志着我公司生产的低温钢大锻件达到国内外同类产品的先进水平,从而证明锻造成形工艺方案合理可行。