轧辊锻造工艺分析

随着生产的需要,轧辊锻件无论从数量还是质量上都在向更多、更大型的方向发展,而一重现有的设备越来越不能满足生产的需要。这就要求我们从锻造工艺上改进轧辊的锻造方法并从合理选择锭型上来缩短轧辊的生产周期。

目前很多厂家对同一形状尺寸的轧辊需求量很大,如果都采用同一种锭型生产,会对冶炼这一工序造成很大的压力。因此我们决定改变一个钢锭只生产一个锻件的方法,利用一个大钢锭生产两件或者两件以上的轧辊锻件,以缓解冶炼车间的生产压力,并且合理的利用一重现有的150 MN水压机及60 MN水压机进行协作生产。这样也就对轧辊锻造工艺的优化及合理性提出了更高的要求。 我们利用为重庆钢铁股份有限公司生产的轧辊锻件进行锻造工艺分析。

1、轧辊主要技术参数

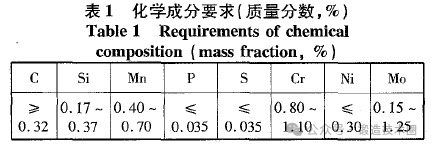

1.1 化学成分见表1。

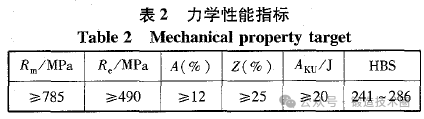

1.2 力学性能指标见表2。

1.3 探伤要求:

(1)不允许有缩孔、白点和裂纹;

(2)传动端辊颈不允许存在5≥25cm 、D≥1/2、F≤1/2的缺陷(D为缺陷波高度,F为有缺陷部分底波高度,5为缺陷面积);

(3)当轧辊内部出现草状波形时,不允许超过轧辊中心区域直径200 mm范围。

1.4 冶炼方法:精炼并真空浇注。

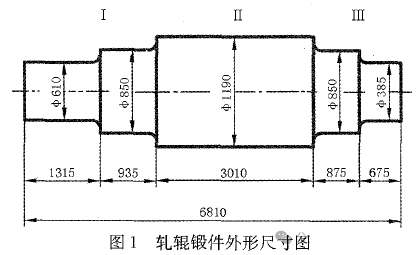

1.5 轧辊锻件外形尺寸如图1所示。

1.6 锻件重39.87 t,选用材质35CrMo。

2、工艺分析

根据锻件质量我们采取两种方法:一是选用了锭型为63 t的钢锭,一个钢锭出一个锻件;二是选用了132 t钢锭,一个钢锭出两个锻件。由于大钢锭的截面尺寸较大,可以直接拔长,不必对钢锭进行镦粗,减少了一个锻造火次。在150 MN水压机上进行主变形,对钢锭的压实效果也比较明显。

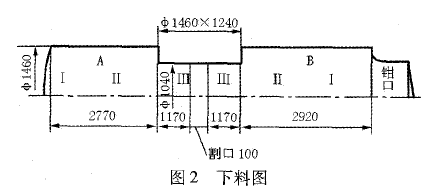

采用132 t钢锭,首先在150 MN水压机上压钳口,并用KD法拔长到一定尺寸,预留一个火次锻造比,避免无锻比加热造成晶粒粗大而给锻件的后序热处理增加麻烦。由于此锻件辊颈端直径较小,无法在150 MN水压机上出成品,因此决定在150 MN水压机上拔长到一定尺寸时,压出辊颈凹档,预留余量后,气割成坯料A和B然后转到60 MN水压机分别锻出成品。下料图如图2所示。

钢锭始锻温度为1220℃,终锻温度为750℃。

3、生产结果

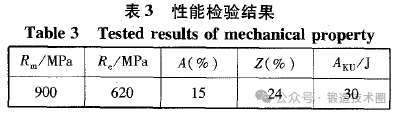

性能检验结果见表3。探伤结果均符合图纸要求。

4、结论

利用大钢锭在150 MN水压机上进行主变形,使轧辊锻件的中心压实效果更理想,并且大大缩短了生产的周期。此种方法将大量应用于以后的生产中。