新FM锻造法在大型轴类锻件生产中的应用

摘要:采用新FM锻造法,瞬时砧宽比控制在0.35~0.6之间,瞬时料宽比控制在0.8~1.2之间,压下率选择11% ,可获得理想的压实效果,实现小压机锻造大钢锭。

1、前言

随着电力、冶金、船舶工业等装备制造业向大型化、高标准发展,对大锻件内部质量的要求也越来越严。我们通过对新FM锻造法的应用研究,实现了在不升级设备能力的前提下,成功生产出符合高探伤标准的大型轴类锻件的目标。最大镦粗钢锭25t,探伤合格率达到90%以上,实现了低成本竞争。

新FM锻造法的实质是在FM锻造法基础上增加料宽比的控制,通过控制变形过程中变形体的形状实现坯料心部轴向和横向压应力,达到压实疏松组织的目的。相比KD、WHF方法来说,新FM锻造法省力,适合在较小压机上锻造大规格钢锭 。

随着国内学者对拔长过程研究的不断深入,准确的分析了平砧拔长过程中变形体内应力状态,解释了当压缩矩形截面宽度方向时料宽比远小于1易萌生拉应力裂纹,压缩高度方向时砧宽比料宽比远大于1易萌生剪应力裂纹的原因。新FM锻造法可以有效的避免和改善这两种应力状态,增大变形体心部静水压力,并且不需要大砧宽比。许多实验模拟都证明了这一点,并且在模块等板类锻件的生产应用中取得了良好效果。同时,对于新FM锻造法砧宽比、料宽比、压下率参数匹配的研究也在不断进行。目前,新FM锻造法已逐渐在板类锻件生产中得到应用,但在轴类锻件上的实践却较少。

本文详细介绍了在25 MN水压机上镦粗18 t~25 t中低碳碳钢、合金结构钢钢锭,使用500mm平砧生产直径Φ700 mm以上大型轴类锻件的工艺参数。

2、工艺参数的选择

2.1 砧宽比、料宽比与压下率的匹配

根据文献介绍,要保证变形体内不出现轴向和横向拉应力,应控制瞬时砧宽比W/H≥0.4、料宽比B/H>~0.83~1.2之间。文献介绍了在不同砧宽比、料宽比条件下不出现轴向、横向拉应力的最小压下率。在实际操作过程中,受上砧宽度和坯料大小限制,瞬时砧宽比较小,砧宽比和料宽比不一定能同时满足要求,这时首先要保证有效压缩砧宽比W/H≥0.35,达到0.5较为理想。大型轴锻件的轴身直径大于砧宽,料宽比参数容易控制在0.83~1.2之间,压缩过程中不会出现剪切状态,可以通过调整每趟压下率保证压实效果 。实际生产时瞬时砧宽比W/H在0.35~0.6之间,瞬时料宽比B/H在0.8~1.2之间,压下率在11%左右时可以获得理想的压实效果。

压下率和鼓肚率指标在文献中有推荐范围。在实际生产中,由于大钢锭加热保温时间很长,温度不均匀(俗称阴阳面)现象很普遍。单面压缩时鼓肚部位和鼓肚率受温度影响很大,实际参数与模拟试验参数相去甚远。计算单面压缩率时,除第一趟拔长压缩面是均匀变形外,拔长其它趟时压缩面变形率是不一致的。温度高的部位鼓肚率大且靠近上砧一侧,翻转90°后压缩面变形率相差2%~6%。当锻件温度高且不均匀性大时,计算鼓肚率和每趟的压下率是很困难的。较为简单实用的办法是,不算鼓肚率,按照每次拔长时不鼓肚部位变形量来控制压下率10%~12% ,鼓肚部位变形率约10%~18%。当砧宽比较小时,压下率宜取大值。

2.2 翻转方式与拔长趟数的设计

FM锻造法与WHF锻造法相比在国内应用普及的程度要低很多,主要原因是FM锻造法的不对称变形易使轴线偏移。而事实上大钢锭加热温度不均匀几乎是不可避免的,单面压缩结合压下量的调整正好是解决轴线偏移的方法之一,这一点对于很多高转速大轴非常重要。相对0°、180°翻转上下两面压缩后翻转90°的方式来说,采用每次90°翻转的方式,操作更方便也更易于控制变形坯料的形状,尤其是可以解决较大变形量时瞬时料宽比超过1.2的问题。大钢锭镦粗后拔长比一般不低于3,拔长趟数一般设计在主变形阶段每面走两趟即可满足压实疏松缺陷的目的。太多次的单面压缩没有增加更多的变形效果反而增加设备负荷和火次。需要注意的是拔长满砧送进时需要留30 mm~50 mm的砧间搭接,尤其是镦粗后坯料较短时拔长不同趟次应分别从水冒口端压起。

2.3 温度、火次与晶粒度

大钢锭变形抗力很大,为了充分压实心部疏松组织必须通过提高加热温度和延长保温时间来降低变形抗力,同时高温修复缺陷在很多文献 中都有介绍,生产实践也验证了这一点。常见中低碳合金结构钢通常可提高加热温度30~50℃ ,在镦粗前后延长1/2~3/4保温时间。

对于34CrNi3Mo等大钢锭保温时间需8h以上。FM拔长工序通常设计为一火完工,但是遇到设备压力不足钢锭温降过快以及拔长趟数过多时易造成增加火次。这时若回炉加热应将高面立起来,加热约3 h~4 h后,按原工艺执行或适当调整压下量做到4面均匀变形。相比普通平砧拔长,新FM工艺提高了压缩的静水压力,细化晶粒的作用非常大。包括在拔长过程中多次回炉加热和拔长比小于2.5的情况下,经相同锻后热处理工艺,实际生产的锻件晶粒度均达到了6~7级,而普通平砧拔长锻件晶粒度只有4~5级。这对于提高大型轴类锻件的强韧性,降低韧脆转化温度很有意义。

3、生产实践

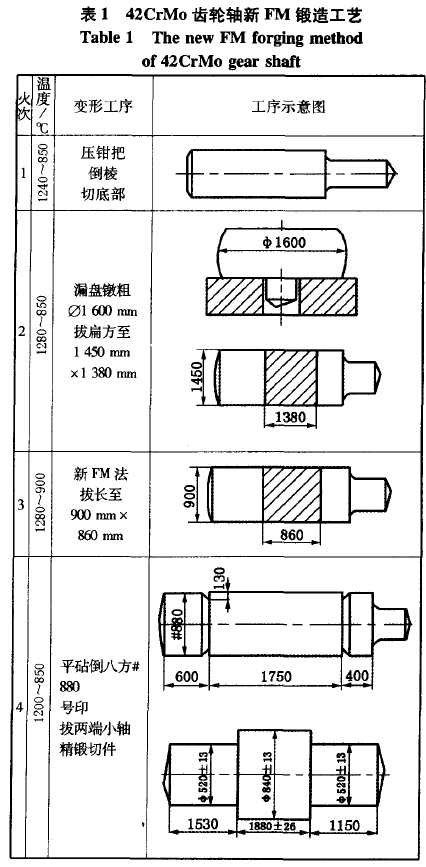

表1是采用20t钢锭生产12.6 t 42CrMo齿轮轴的新FM锻造工艺。工艺设计思路是一次镦粗满足锻比要求。在瞬时砧宽比为0.35~0.6阶段进行FM法拔长,随后换上下平砧拔八方、号印(分料)、精锻、切件。考虑到变形抗力较大,镦粗及FM拔长前进行1280℃ 高温保温,平砧拔长阶段降低温度至1 200℃ ,4火完工。

表2是新FM拔长参数表。拔长过程中瞬时砧宽比控制在0.35~0.6之间,瞬时料宽比控制在0.92~1.07之间,压下率11%,每次翻转90°。该工艺可有效压实钢锭疏松组织,解决了原平砧拔长工艺超探心部Φ4 mm~Φ8 mm密集性缺陷当量超标的问题,符合JB/T 5000.15=1998Ⅲ级标准要求。

4、结论

(1)当瞬时砧宽比W/H在0.35~0.6之间,瞬时料宽比B/H在0.8~1.2之间,压下率为11% 时,FM拔长可以获得理想的压实效果。

(2)每面拔长2趟,满砧送进砧间搭接30mm~50mm,不同趟数分别从水冒口端压起,每趟翻转90°。

(3)在坯料高度和温度不均匀的影响下,同一面鼓肚率不一致。靠近上砧和温度高的部位鼓肚率较大,除第一趟拔长外,同一压缩面变形率约差2%~6%。

(4)新FM法拔长需要在比工艺规范高30~50℃ 的高温和长时间保温条件下获得理想的热力学状态,充分压实疏松组织。

(5)新FM法拔长相比普通平砧拔长可强化晶界,细化晶粒,增强了超声波透声性,为后续热处理获得理想的综合力学性能创造有利条件。