这几年因为我国制造业发展得特别快,尤其是高精度机床的需求一下子增加了很多,所以机床领域的技术瓶颈问题就越来越被大家重视了。

尤其在核心部件主轴的制造技术这块,虽然国内已经有了很大的进步,但是跟世界顶尖技术比起来,还是有差距,一直都处在“被卡脖子”的艰难处境中。

一、主轴的重要性与现状

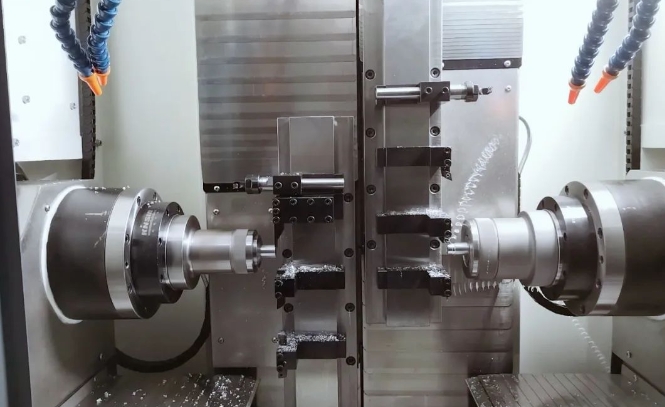

机床主轴被赞为“机床的心脏”,它在机床里起着极为重要的作用,决定着加工精度、表面质量以及加工效率。

无论是传统机械主轴抑或是电主轴,主轴的性能都直接对整台机床的工作质量产生影响。尤其针对高精度的加工需求,主轴的稳定性与精度几乎成为决定性的要素。

目前机床主轴技术主要分为传统机械主轴和电主轴这两大类。

传统机械主轴使用机械方式来实现转动,其结构相对较为简单,成本也比较低廉,不过在转速精度噪音以及振动等方面的表现却相对较差。

而电主轴乃是一种采用电动机驱动的主轴系统,它不仅在转速和精度上有着极为显著的优势,与此同时还具备噪音低、振动小以及效率高的特点,渐渐地成为了现代高端机床的首选。

二、电主轴技术的领先国家与国产差距

尽管电主轴在技术层面具备显著的优势,不过我国在该技术的发展进程当中依然存有相对较大的差别。

目前全球电主轴技术最为先进的国家主要有德国、瑞士和英国。

德国的凯斯勒(Kessler)是欧洲最大的电主轴制造商,瑞士的贝舍(BESSEY)则是全球最大的精密主轴制造商之一,除此之外,瑞士的伊贝格(IBAG)、英国的西风(Sifor)等公司也是电主轴领域的重要制造商。

这些国家的电主轴制造商无论在转速、扭矩精度稳定性还是主轴电机的矢量控制技术方面,都远超国内同类产品。

特别是在高转速、高精度高负载的要求下,国外的电主轴依然占据着技术和市场的主导地位。

不过国产电主轴的表现就较弱。虽然国内有一些企业已经开始去搞电主轴技术的研发了,但是在技术性能上,跟国外产品的差距还是挺明显的。

首先在转速和扭矩的性能上,国产电主轴与国外领先品牌相比存在差距。

同时在主轴电机的矢量控制、精确定向技术以及快速启停等方面,国产电主轴也缺乏成熟的技术支持。

这使得国内机床制造商,往往需要依赖进口主轴,增加了生产成本,并且在生产周期与供应链上,也存在不小的风险。

三、国产电主轴的瓶颈与挑战

电主轴技术的短板并非一朝一夕能弥补,特别是在我国机床领域,面临的挑战更加复杂。

首先是技术研发方面的瓶颈,电主轴需要高水平的电机控制技术、精密机械加工工艺以及先进的材料技术,而这些正是目前我国机床制造领域的短板。

另外国产电主轴的生产规模和种类较少,缺乏行业的系统化、系列化和专业化。

国内企业虽然在某些小范围内有了突破,但要满足日益增长的市场需求和高端机床的要求,仍显得力不从心。

更关键的是,电主轴的生产得要特别多的资金,还有在科研方面得投入。这对好多国内的中小企业来讲,确实是个挺大的难题。

就算有一些大企业有研发的能力,但是因为缺少足够的市场份额,以及在技术上没有积累够,还是没法跟国外的大公司对抗。

四、如何突破电主轴技术瓶颈?

面对当前的技术差距与瓶颈,国产电主轴的发展仍然有很大的潜力可挖掘。突破瓶颈,迎头赶上,首先要从以下几个方面入手:

1、加大研发投入,提升技术自主创新能力

电主轴的技术差距并非一朝一夕能够缩短的,这需要我们在技术创新方面加大投入,尤其是加大对电机控制技术、精密加工工艺以及材料科技的研发力度。

这个时候国内企业要注重技术人才的引进和培养,构建创新型团队,提升技术自主创新的能力。

2、优化生产工艺,提升制造水平

电主轴的生产,需要极高的精密度以及稳定性,因此优化生产工艺和提升制造水平是至关重要的。

通过引进先进的设备,提升自动化与智能化生产水平,这样不仅可以提高产品的质量,也能够提高产品的精度,与此同时还能降低生产成本,进而提高市场竞争力。

3、加强产学研合作,推动产业链协同发展

产业链的协同发展,对于技术的突破至关重要。国内企业可以通过与高校、科研机构合作,加强产学研之间的合作,进行前沿技术的攻关。

通过共享科研资源,提升整个行业的技术水平,避免技术壁垒以及重复研发。

4、建立完善的产业生态,形成规模化生产

电主轴的生产需要较强的产业链配套,而目前国内电主轴产业的规模化程度仍不高。要加强产业链上下游的整合,促进相关技术的共享与协同发展,形成完整的电主轴产业生态。

这不仅能够提升生产效率,还能在技术和价格上实现更大的竞争优势。

五、说到最后

机床行业的“卡脖子”问题尤其是在主轴技术上的瓶颈,已经成为制约我国制造业发展的关键因素。

面对国外先进技术的压迫,国产电主轴在技术、性能和规模化方面仍存在较大差距。

不过突破这些技术瓶颈并非不可能,只要加大研发投入、优化生产工艺、加强合作与创新,我国在电主轴领域的技术差距是可以逐步缩小的。

只有经过持续地奋斗,才能够在全世界机床产业的竞争里独占重要位置。