应力问题是许多工程项目或产品在设计、制造或施工以及运营或使用期间都会遇到的棘手问题,也是关系到工程安全或产品安全的直接因素。

上几期分别给大家分享了应力仿真分析和应力检测方法,那这期给大家分享应力消除的方法。

应力消除是一个重要的过程,旨在降低或消除材料内部的残余应力,以提高材料的性能和稳定性。残余应力通常在材料经过焊接、铸造、锻造或机械加工等工艺后产生,可能导致尺寸不稳定、强度降低、疲劳寿命缩短,甚至引发裂纹和应力腐蚀等问题。

应力消除的方法有多种,有自然时效、热时效、振动时效、亚共振时效、冷加工拉伸、超声冲击等方法。每一种方法都有它们各自具备的特点。咱们逐个来解析一下:

自然时效:通过将材料置于自然环境中,利用气候和温度的变化使应力逐渐松弛。这种方法耗时较长,通常需要一年以上,且应力消除效果有限,仅能降低2 - 10%的残余应力。因此,在实际生产中较少采用。

热时效:利用热处理中的退火技术,将工件加热到500 - 650℃,保温一段时间后缓慢冷却。这种方法能有效消除大部分应力,但可能导致材料表面氧化和性能下降。

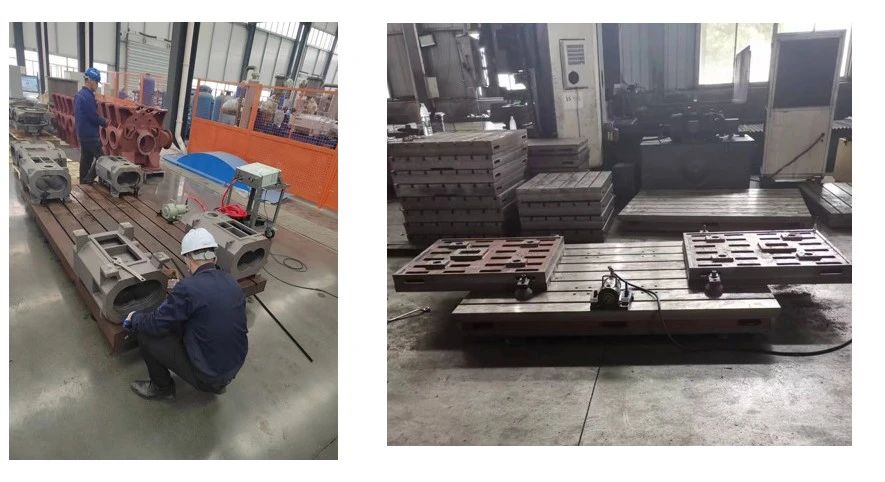

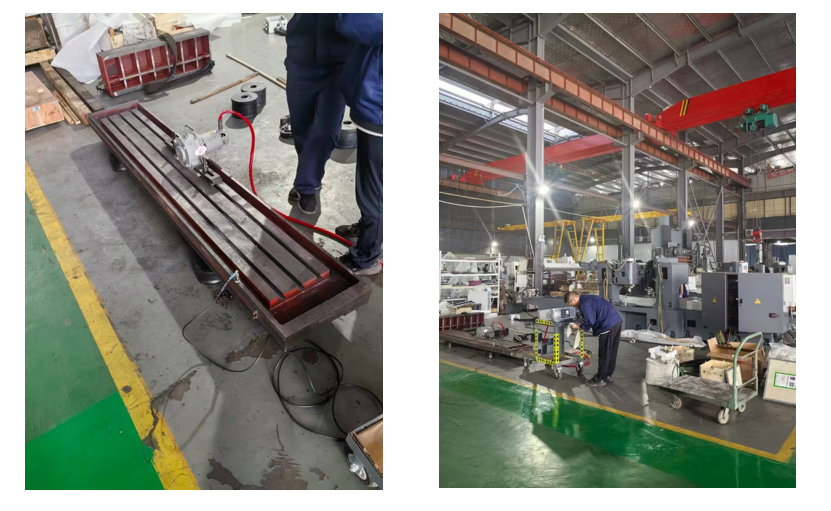

振动时效:它是一种高效的材料处理技术,具有显著的优点,使其在许多应用中成为首选。通过对工件施加周期性外力,使其产生共振,从而均化、降低或消除残余应力,提高材料的强度和硬度,加强晶体的位向和空间取向,改善材料的耐磨性,使材料表面较深处的晶体组织均匀致密,降低摩擦和疲劳损伤。这种方法能耗低、时间短,适用于多种类型的工件,包括大中小型零部件。经过振动处理的构件,残余应力可降低30% - 90%,提高使用强度和疲劳寿命,减少应力腐蚀。

亚共振时效:通过亚共振来消除应力,虽然环保但操作复杂,且只能消除小部分应力,因此应用范围较窄。

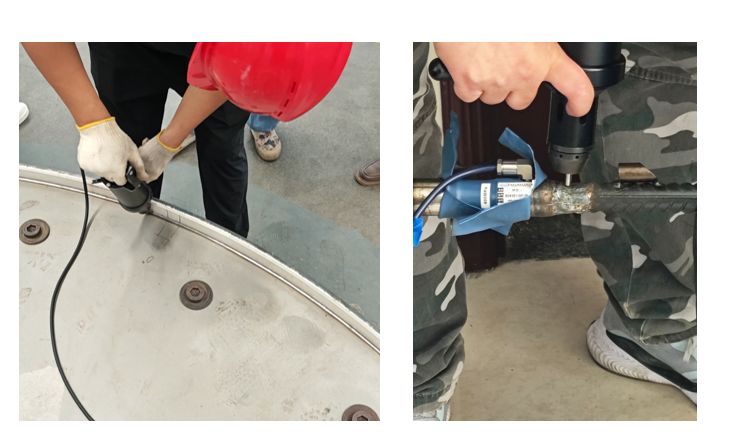

冷加工拉伸:通过对材料进行拉伸或滚压,使其产生塑性变形,从而调整晶粒结构,消除内部应力。这种方法能够改善材料的性能和尺寸稳定性,但它的缺点也很显著,产品在拉伸过程中可能产生新的应力,需要进行额外的处理步骤来消除。如果控制不当,可能导致材料过度变形,影响产品的尺寸精度和形状稳定性。再者它不适合所有类型的金属材料,特别是那些对冷加工敏感的材料。超声冲击:它是一种很有效的应力消除方法,广泛应用于金属材料的加工和处理中。它通过高频冲击在金属表面产生压缩塑性变形,从而改变应力场,引入有益的压应力,同时提升材料的强度和抗疲劳性能。超声冲击的工作原理是利用大功率能量推动冲击头,以每秒约2万次的频率冲击金属表面。高频、高效和聚焦的大能量使金属表层产生压缩塑性变形。这种变形改变了原有的应力场,产生有益的压应力。冲击过程中金属表面温度迅速升高又迅速冷却,使表层金属组织发生变化,强化冲击部位。基于奥斯特瑞松效应,通过超声波振荡使材料内的应力分布更加均匀。特别适用于焊接结构的焊后处理,能够有效消除焊接残余应力。提高焊接接头的疲劳强度和寿命,包括普通接头、承载接头以及异种材料焊接接头。降低应力腐蚀开裂的可能性。增强材料的强度和抗脆裂性。因此,超声冲击被广泛应用于机械设备、车辆工程、石油化工、航空航天、军工、铁路、汽车、桥梁、等等领域。

总而言之,选择合适的应力消除方法,能提高产品的质量和可靠性,延长其使用寿命。选择方式可以从材料特性、工件尺寸和形状、生产要求,这几个方面来选择。因为不同的材料对不同的应力消除方法有不同的响应。例如,某些合金钢在淬火后可能需要特定的回火处理来消除残余应力。大型结构件可能更适合热时效和振动时效,而中小型零部件则可以选择振动时效或超声冲击。如果生产效率是首要考虑因素,振动时效或超声冲击可能是更好的选择,因为它耗时短且设备投资少。

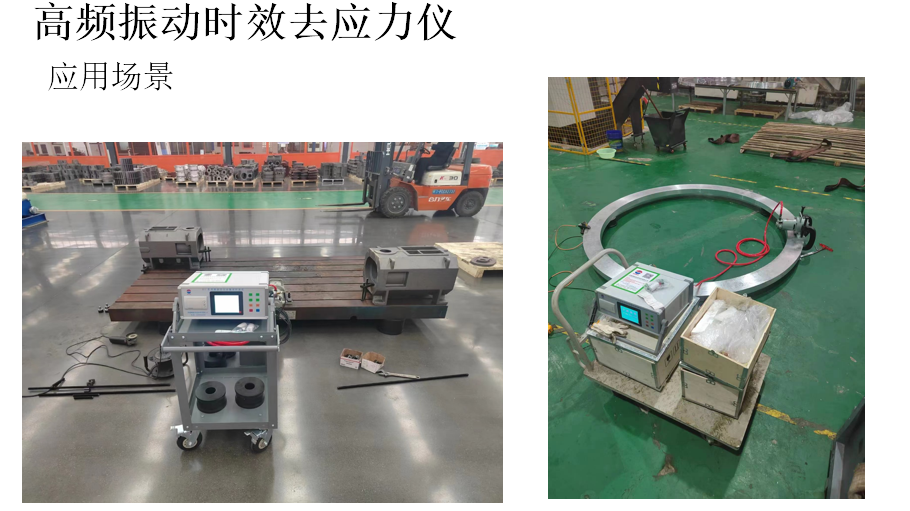

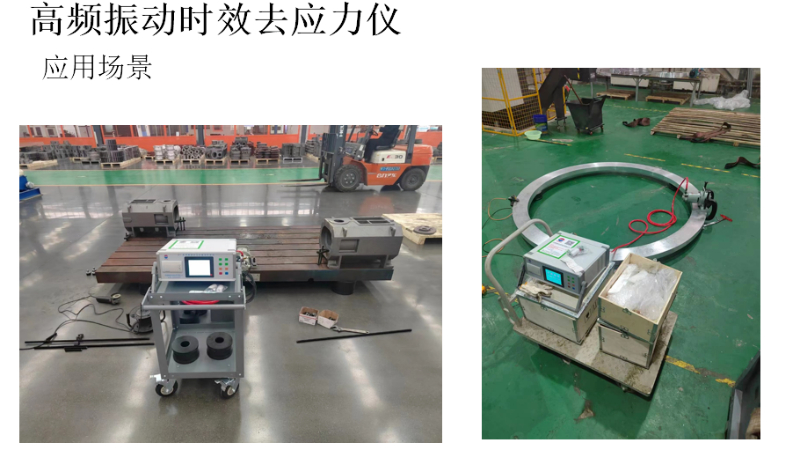

下面给大家展示部分应力消除相关案例: