01

引言

在现代机械制造领域,齿轮传动作为一种常见的动力传递方式,广泛应用于轮船、航空、汽车、精密仪器、机械加工等多个领域中。而齿轮传动基座作为承载和支撑整个齿轮传动系统的核心部件,其加工精度直接影响到齿轮传动的精度、稳定性和可靠性,进而影响到整个机械设备的性能表现。随着工业化进程的加速迈进,对齿轮传动的各项标准也日益严苛,从过去的一般精度传动逐步向高精度、高速度、强承载力及低噪声的方向发展。这就对齿轮传动基座的加工工艺提出了前所未有的挑战。在加工过程中,需要综合考虑基座材料的选择与处理、加工方式的转变、加工效率的提升、尺寸精度与形位公差的严格控制及先进的表面处理技术等多方面因素,这些关键因素的控制对加工工艺的优化提出了更高的要求。从原材料初步成型,直至最终的精密加工与装配调试,各环节均需严守工艺标准与质量管控体系的要求。高精度数控加工设备、先进测量仪器及技艺精湛的专业技术人员,是保证齿轮传动基座加工品质的核心要素。通过深入探究与持续创新加工工艺,不断优化其加工流程,提升加工精度与效率,方可制造出适配现代机械系统的高质量齿轮传动基座,为推动机械工业的进一步发展奠定坚实的基础。

02

零件的结构特点

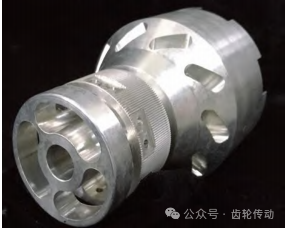

该零件是某大型设备的齿轮传动基座,形状变化大,加工元素丰富,精度要求高,因此运用车铣复合加工中心对该零件加工具有得天独厚的优势,如图1所示,其主要特征如下:

图1 车铣复合加工中心

轮廓不规则

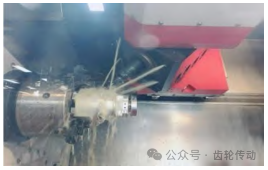

齿轮传动基座的外形轮廓通常是根据机械设备内部主体结构和安装空间要求来设计的,所以形状复杂多变,具备一定的不确定因素。它可能会有各种凸台、螺纹、凹槽、内孔、径向孔等结构,加工零件如图2所示。凸台用于安装部分特殊的部件或增加局部的强度,螺纹用来紧固配合,内孔用于齿轮轴的配合,径向孔用于直径方向其他零件的支撑,凹槽和缺口则可能是为了避开其他部件的干涉,用于布线、排油、排液等功能。

图2 加工零件

传动精度高,稳定性好

要确保齿轮平稳运行,各配合件要有极高的加工精度和装配精度,以达到机器的正常运行,能够有效减少传递动力过程中产生的振动和噪声,这是机械正常运行和延长使用寿命的关键点。

具备较高的刚性

采用高强度的材料和合理的力学结构设计,使齿轮传动基座有足够的刚性来抵抗外力变形,在承受较大的载荷时,能够保持基座尺寸及形状的稳定性,确保齿轮在传递动力的过程中不受影响,具备一定的抗震性能,减少外界产生的震动对基座产生的影响。

03

加工材料的特性

齿轮传动基座采用的材料是 6065 合金铝,是 AL-Mg-Si系中具有中等强度的合金材料,隶属六系合金,具有良好的塑性,强度较高,能承受较高的压力和冲击力,不易脆裂。加工性能较为优秀,具备一定的抗氧化和抗腐蚀性,具备较好的焊接性能,在精密机械加工中得到广泛应用。该材料切削阻力较小,硬度相对钢材较低,使得其切削过程中可以较快地去除多余材料,降低刀具的磨损,有利于高速切削,以提高零件生产效率。车削时震动小,使得表面粗糙度值比较小,零件加工表面更加光滑。材料断屑性能好,切削时不易缠绕在工件或者刀具上刮花已加工工件的表面,零件的加工过程如图3所示。

图3 零件加工过程

04

零件加工工艺分析及制定

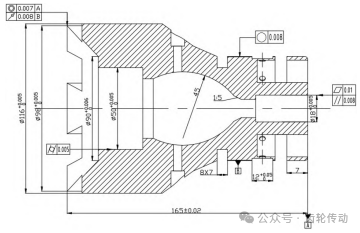

齿轮基座的特点是尺寸跨度大,精度要求高,内部结构复杂如图 4 所示,容易产生刀具干涉。加工过程中主要存在以下加工难点。

图4 零件结构简图

第一,形位公差精度要求高,任何的超差都可能造成机器的运转不正常,噪音增大,影响机器的使用寿命。第二,形状复杂多变,尺寸跨度大,运用到的加工刀具较多,容易产生干涉;由于零件尺寸变化大,在加工齿轮传动基座的同部位时切削力差异较大,可能影响到尺寸精度和表面质量。第三,尺寸精度要求高,表面粗糙度要求严苛。齿轮传动基座的特点是同轴度和形位公差精度要求高,在加工时要尽量避免重复装夹和重复对刀。基座根据其特点选用双刀塔双主轴的车铣复合加工中心进行加工(以EMCO HYPERTURN 665MCPLUS为例),先加工零件的左端及内孔,为了保证其同轴度精度需利用机床的主副轴对接完成工件的调头,依次进行外圆、直纹槽齿、腰槽、斜面槽、内轮廓的加工。在加工斜面槽时,需要上刀塔B轴的摆动功能,并运用刀尖的补偿功能才能达到加工要求,主副轴对接完成工件的调头,能最大程度避免因人工重复装夹造成同轴度超差的可能性。

05

零件加工工序步骤

在加工工艺的研究上,主要精力集中在减少加工过程的辅助时间和提高加工精度两个方面。因此在零件加工工序步骤上就要做好充分的考虑,既要最大程度提高切削效率,又要考虑严格控制工件的精度及粗糙度。齿轮传动基座工序的工作顺序如下:车削端面→粗精加工左端外圆→钻B型中心孔→麻花钻打孔→内孔粗精加工→内轮廓粗精加工→凹槽缺口开粗→凹槽缺口精加工→主主轴与副主轴对接→端面车削控制总长→粗精加工右端外圆→钻B型中心孔→麻花钻打孔→端面腰槽铣削→切槽→粗铣直纹槽密齿平面→精铣直纹槽密齿平面→直纹槽密齿铣削→斜面槽粗加工→斜面槽精加工→小孔粗精加工→自动取料。

06

刀具选用及切削参数的确定

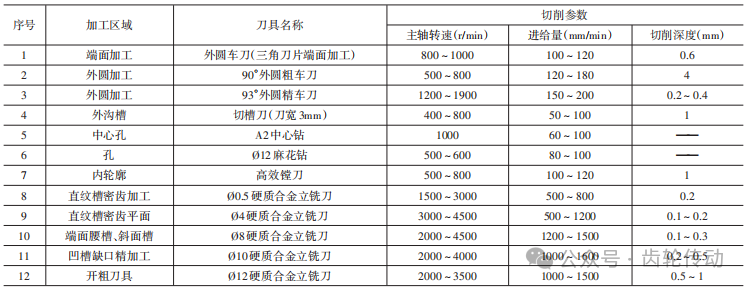

由于齿轮传动基座采用的材料为铝合金6065,根据该材料的特点,应选用专用铝加工刀具,刀具选用 93°的主偏角,刃倾角选择 3~5°副偏角 5~10°选用较大的前角(15°~30°)后角选用(8°~12°),使排屑流向待加工表面,避免切屑刮伤工件影响工件表面粗糙度。选用铣刀时要优先考虑铣刀的排屑功能,不能使铝屑粘刀造成刀具损坏或者表面质量较差。具体的刀具规格选用和关键工艺参数的选择如表1所示。

表1 刀具及关键工艺参数

07

结束语

通过对齿轮传动基座加工工艺优化方案的研究,减少加工过程中的辅助装夹时间,利用机床的主副轴对接功能降低了零件的装夹误差,提高了产品的加工精度。充分利用车铣复合加工中心(EMCO HYPERTURN 665MCPLUS)的优点,能有效提高零件加工刚性,提高切削用量。复杂内表面采用高效镗刀杆进行高效加工,使粗、精加工效率显著提高,也使零件加工表面粗糙度显著提高,除去了后续的打磨工序,充分优化该零件在车铣复合加工中心的加工工艺,最大程度开发了车铣复合加工中心的潜能,为高精度产品的加工提供依据。