研究背景介绍

TC4钛合金因其优异的力学性能、耐热性和抗氧化性,被广泛应用于航空航天、核反应堆等领域。传统加工方式成本高、效率低,难以制造复杂结构零件。粘结剂喷射3D打印技术以其高效率、低成本的特点,为TC4钛合金的制造提供了新的解决方案。该技术通过喷射粘结剂将粉末粘结成型,再通过烧结实现致密化,有望实现钛合金零件的高效制造。然而,粉末粒径对3D打印TC4钛合金的致密度和性能的影响尚不明确。因此,本研究通过实验探讨了不同粒径的TC4钛合金粉末在3D打印和烧结过程中的表现,为优化3D打印工艺提供了重要参考。

文章来源及内容

李风伟等人撰写的《粉末粒径对3D打印TC4钛合金致密度和性能影响》发表于《特种铸造及有色合金》2024年第44卷第12期。文章采用粘结剂喷射3D打印技术,对3种不同粒径的TC4钛合金粉末进行打印、固化和烧结,研究了粉末粒径对合金烧结致密度和力学性能的影响。结果表明,粉末粒径越小,烧结致密度越高,力学性能越好,但过小的粒径会导致塑性降低。该研究由武汉易制科技有限公司和华中科技大学材料成形与模具技术全国重点实验室共同完成。

研究亮点

• 系统研究了粉末粒径对3D打印TC4钛合金烧结致密度和力学性能的影响。

• 发现粉末粒径越小,烧结致密度越高,力学性能越好。

• 提出了优化粉末粒径的建议,为3D打印TC4钛合金的生产提供了重要参考。

研究方法

本研究采用粘结剂喷射3D打印技术,对3种不同粒径的TC4钛合金粉末进行打印、固化和烧结。通过阿基米德排水法测定烧结密度,利用金相显微镜、扫描电镜和力学性能试验对烧结后的TC4钛合金进行显微组织和力学性能分析。

内容解读

1.试验材料与方法

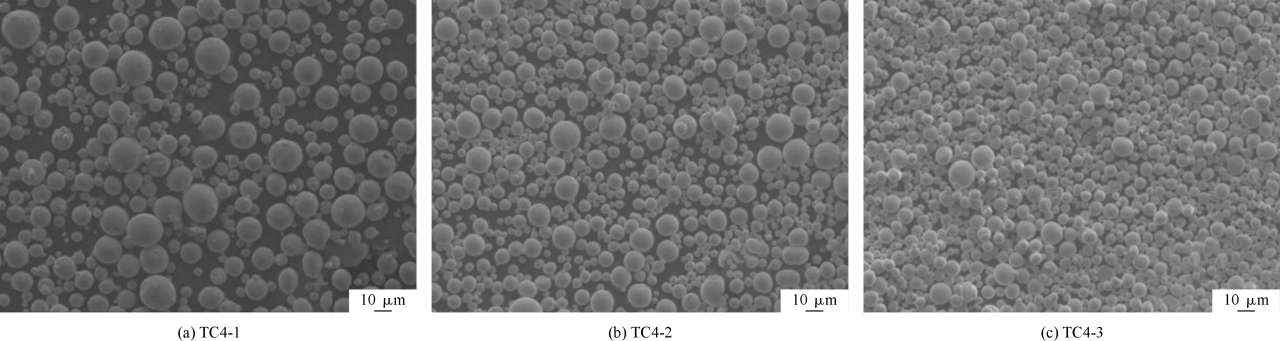

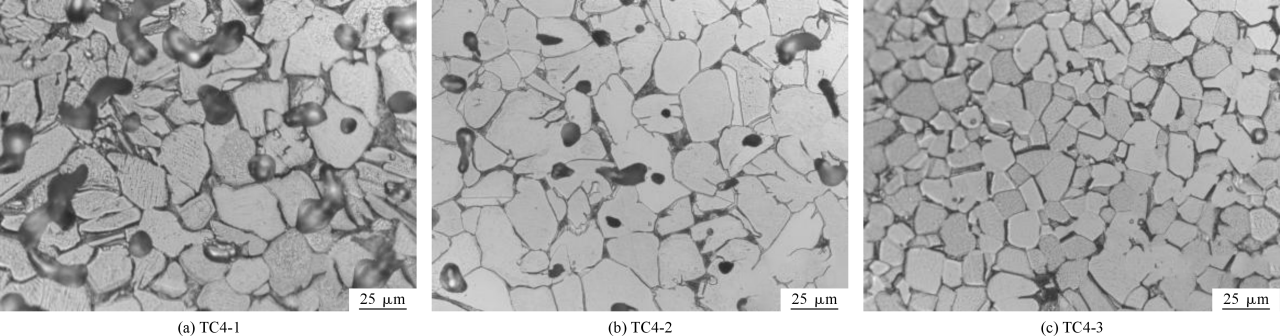

• 试验材料:使用3种不同粒径的TC4钛合金粉末,分别标记为TC4-1、TC4-2和TC4-3。

• 试验设备:采用自制的M400Pro粘结剂喷射金属3D打印机,打印层厚为40 μm。

• 试验方法:将粉末打印成型后在140℃下固化,再在真空钼带炉中烧结,烧结温度为1 200℃,保温2小时。

图1 3种TC4钛合金粉末的微观形貌

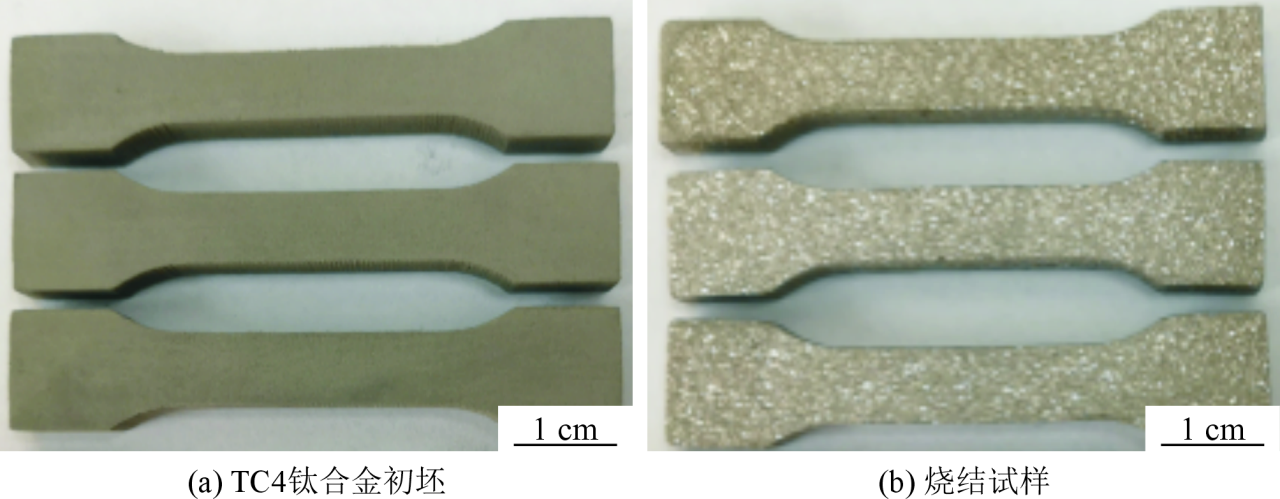

图2 3D打印的TC4钛合金初坯和烧结后的形貌

2.试验结果与分析

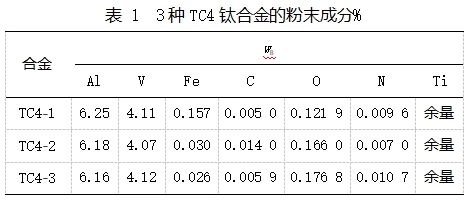

• 烧结试样的孔隙形貌和致密度:粉末粒径越小,烧结致密度越高。TC4-3(D50=8.49 μm)的烧结致密度最高,达到98.2%。

图3 3种TC4钛合金试样烧结后的孔隙形貌

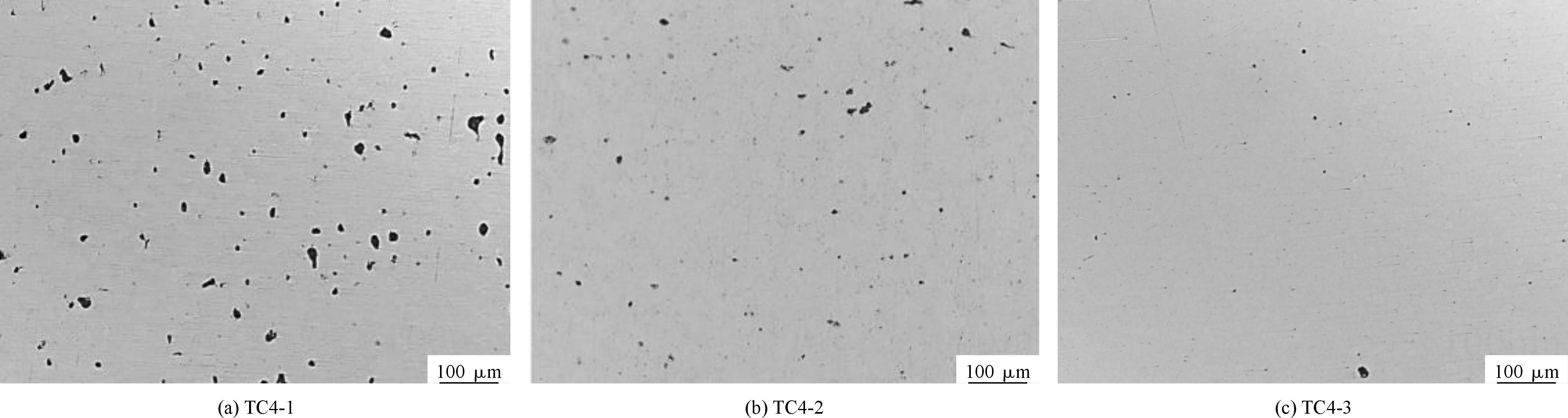

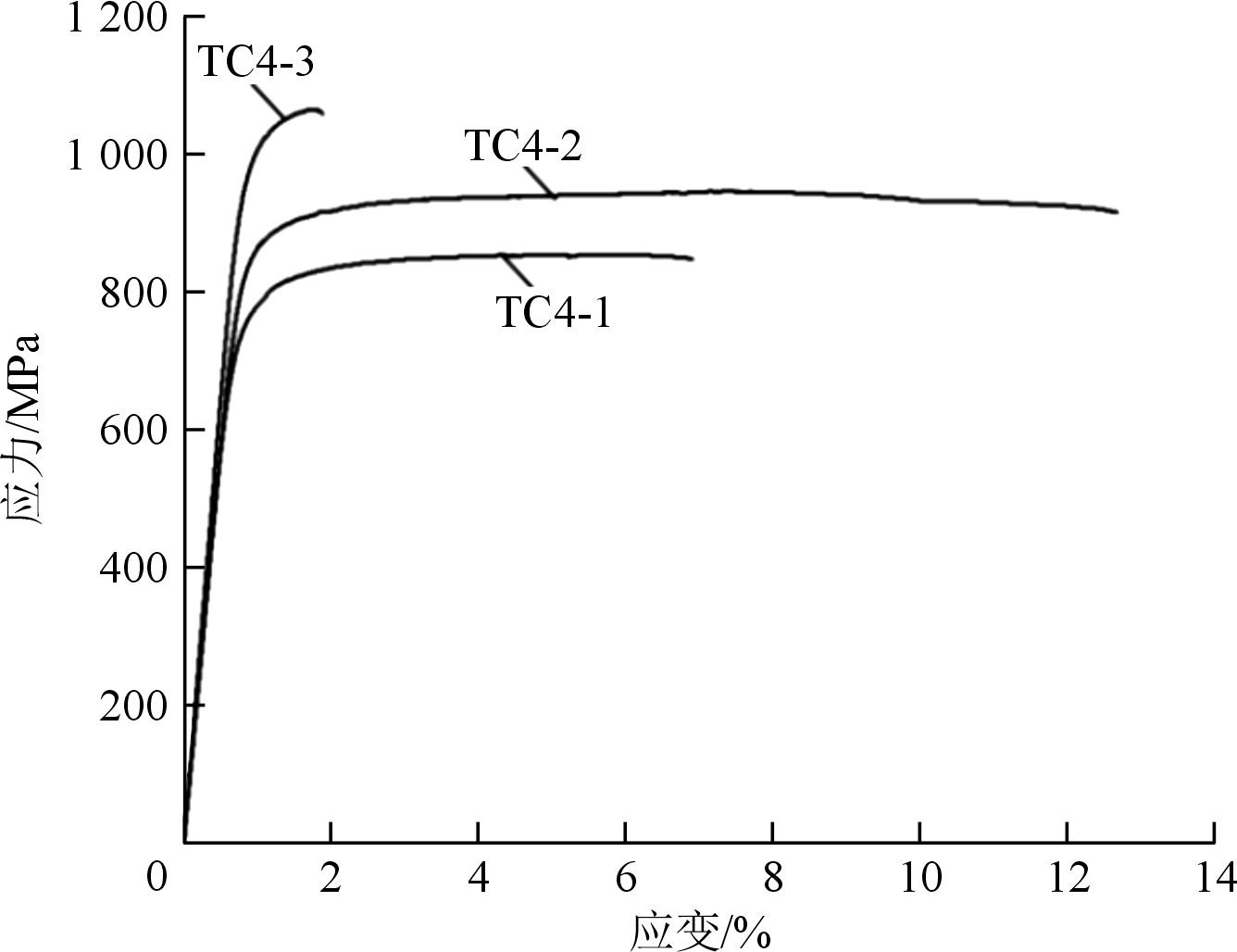

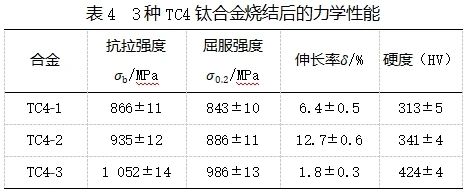

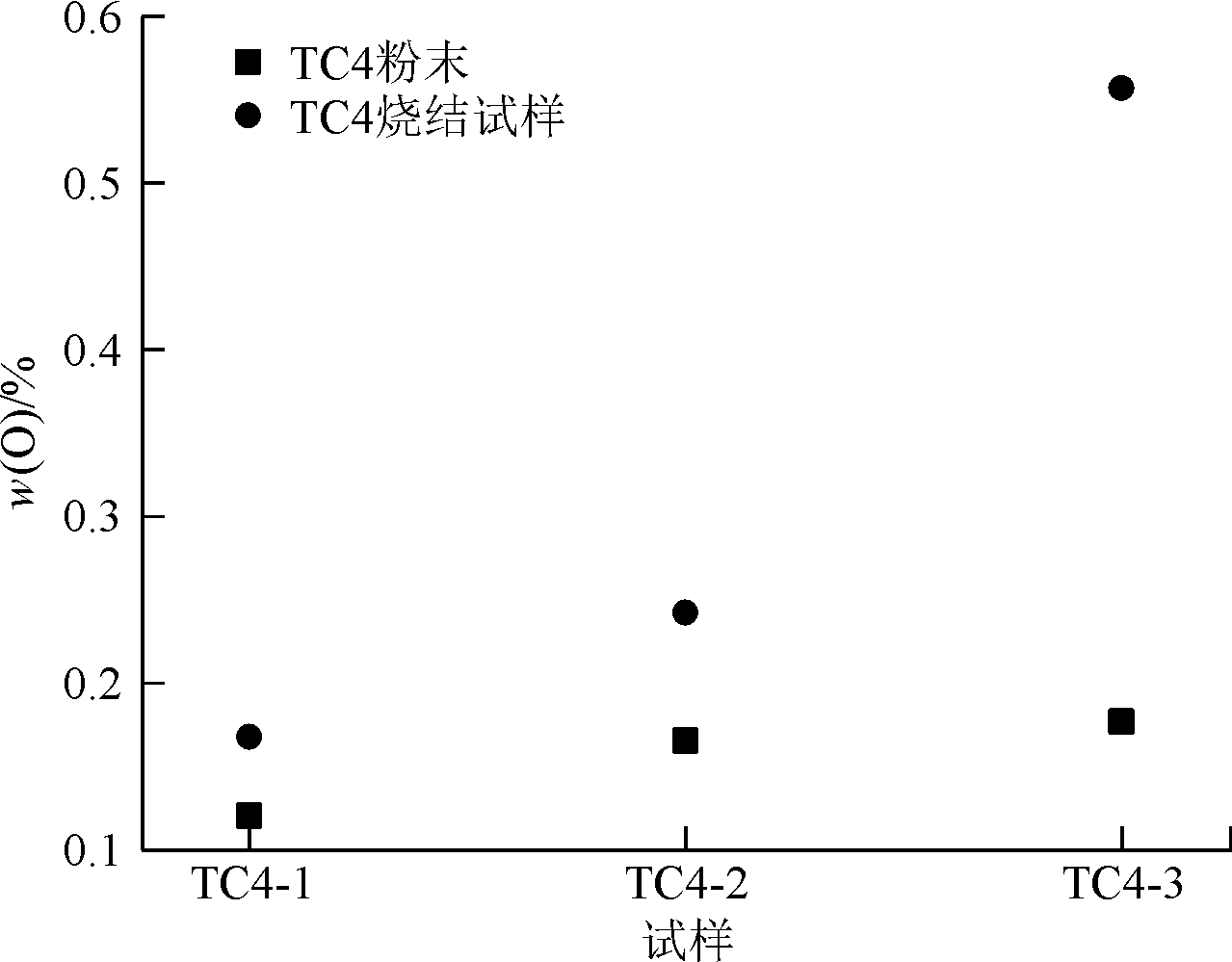

• 粉末粒径对显微组织和力学性能的影响:粉末粒径越小,晶粒尺寸越小,抗拉强度和硬度越高,但伸长率降低。TC4-2(D10=6.45 μm,D50=12.60 μm,D90=22.10 μm)的综合性能最佳,抗拉强度为935 MPa,伸长率为12.7%,硬度为341 HV。

图4 3种TC4钛合金试样烧结后的金相组织

图5 3种TC4钛合金试样烧结后的拉伸应力-应变曲线

图6 3种TC4钛合金粉末及其烧结后的O含量

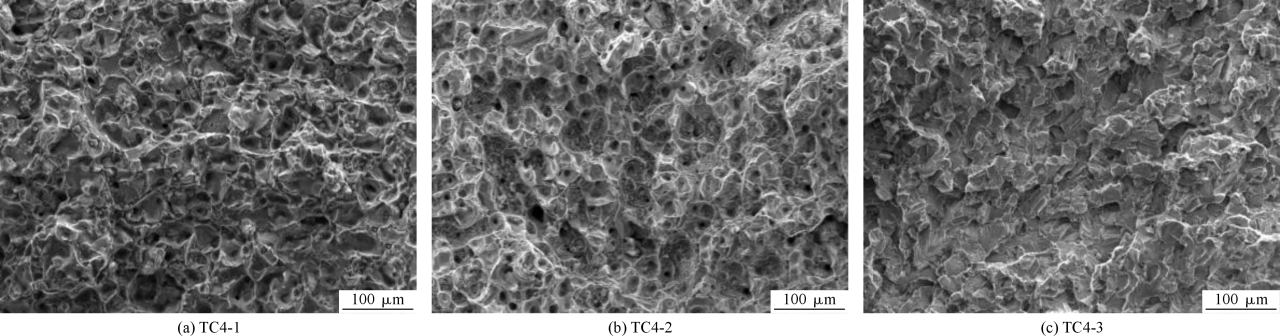

• 拉伸断口形貌观察:TC4-1的断口形貌具有少量韧窝,TC4-2具有大量等轴韧窝,TC4-3具有沿晶脆性断裂特征。

图7 3种TC4钛合金试样烧结后的拉伸断口SEM形貌

主要结论

• 粉末粒径越小,烧结致密度越高。TC4-3(D50=8.49 μm)的烧结致密度最高,达到98.2%。

• 粉末粒径越小,晶粒尺寸越小,抗拉强度和硬度越高,但伸长率降低。

• 考虑到3D打印TC4钛合金烧结后的强塑性最佳匹配,最佳粉末粒径为TC4-2(D10=6.45 μm,D50=12.60 μm,D90=22.10 μm),最终抗拉强度为935 MPa,伸长率为12.7%,硬度为341 HV。