在金属加工车间里,我们常听到这样的对话:"这台机床55kW大功率,切削肯定给力!"但作为从业15年的工艺工程师,今天我要告诉大家一个反常识的真相:数控机床的切削能力不取决于功率表上的数字,真正决定加工性能的黄金指标是——扭矩。

一、功率与扭矩的本质区别(附计算公式)

- 功率(P)= 扭矩(T)× 转速(n)÷9550(单位:kW/N·m/rpm)

- 功率是综合指标:反映设备持续做功能力,与能耗直接相关

- 扭矩是刚性指标:决定主轴在特定转速下输出的切削力大小

典型案例: 某品牌两款同功率(37kW)机床对比

- A机型:最大扭矩490N·m@1500rpm

- B机型:最大扭矩310N·m@2300rpm

在加工45#钢锻件时,A机型可稳定保持0.3mm/r进给量,而B机型超过0.2mm/r即发生闷车

二、实战场景解析:不同材料对扭矩的"刚需"

场景1:钛合金航空部件加工

- 材料特性:强度高(≥900MPa)、导热差

- 典型工况:Φ32mm硬质合金立铣刀,切削深度8mm

- 扭矩需求:需要持续保持≥800N·m扭矩输出

- 功率陷阱:高功率机床若扭矩不足,会出现:

- 切削振动导致表面波纹

- 刀具崩刃频率增加3倍以上

- 实际金属去除率降低40%

场景2:铝合金薄壁件高速加工

- 材料特性:强度低(≤300MPa)、塑性好

- 典型工况:Φ10mm金刚石涂层铣刀,切削速度3000m/min

- 功率优势:高转速(18000rpm)需要功率支撑

- 扭矩需求:仅需120N·m即可满足

- 经济选择:配置小扭矩大功率电主轴更划算

三、选型黄金法则:算清这3个关键值

1. 材料切削抗力

公式:Tc=(Kc×ae×ap×fz)/2000

(Kc:比切削力系数,ae:切削宽度,ap:切削深度,fz:每齿进给量)

2. 安全扭矩余量

实际需求扭矩×1.5 ≤ 机床最大扭矩

3. 功率验证

P=(Tc×n)/9550 ≤ 机床额定功率×0.8

实例计算:

加工40CrMo钢(Kc=2800N/mm²),采用Φ20mm四刃立铣刀,ae=15mm,ap=2mm,fz=0.15mm

Tc=(2800×15×2×0.15)/2000=6.3N·m

考虑安全系数:6.3×1.5=9.45N·m

对应转速n=(200×1000)/(π×20)=3183rpm

验证功率:P=(9.45×3183)/9550≈3.15kW

结论:选择10kW/50N·m机型即可满足,盲目选用30kW机型纯属浪费

四、警惕4大行业认知误区

1. "功率大=能切更深"

真相:切削深度由扭矩刚性决定,大功率低扭矩机型强行加大切深会导致主轴过载

2. "高转速机型更先进"

真相:12000rpm机床若扭矩只有80N·m,实际加工效率可能不如8000rpm/150N·m机型

3. "伺服电机扭矩够就行"

陷阱:传动链扭矩损失常达15-20%,需校核主轴端实测扭矩

4. "恒功率区间足够宽就好"

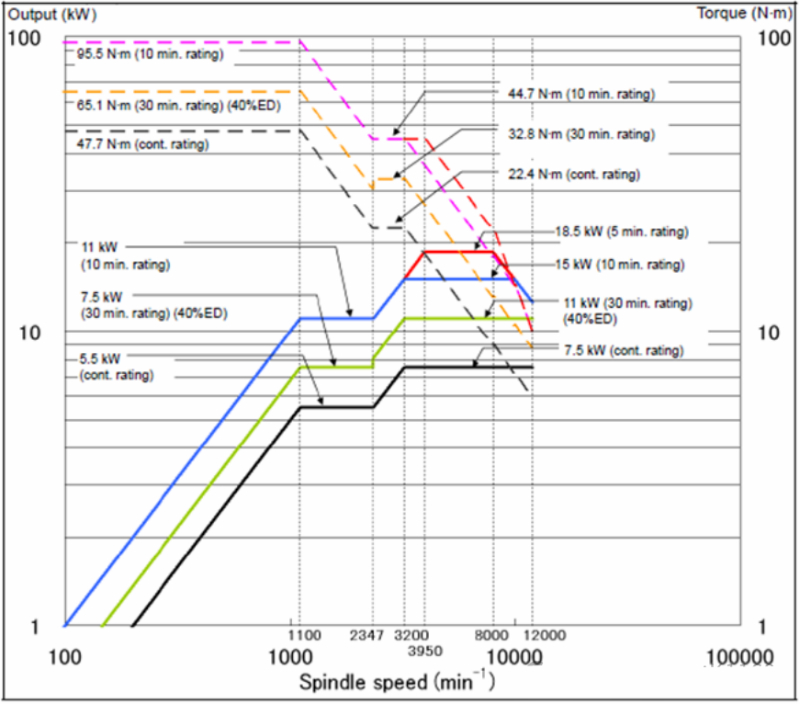

重点:关注低速段扭矩曲线是否平直,1000rpm时的扭矩值比额定扭矩更重要

五、设备升级实战建议

1. 粗加工设备:优先选择扭矩密度>1.2N·m/kg的机型

2. 精加工设备:关注扭矩波动值<±5%的伺服系统

3. 老旧机床改造:通过更换双螺母滚珠丝杠、增装扭矩监控仪可提升30%扭矩稳定性

结语:

在智能制造时代,精准选型就是生产力。记住这个核心公式:加工效率=有效扭矩×转速利用率。选择一台"力气大"的机床,远比追求"嗓门大"的设备更能带来真金白银的效益。