在精密加工领域,数控斜床身车床凭借其高刚性、高效率的优势,成为复杂零件加工的首选设备。而作为其核心功能模块的刀塔,直接影响加工精度、效率及自动化水平。

今天,我们就来深入剖析数控斜床身车床的*刀塔种类*、*驱动方式*及其特点,助您选型不踩坑!

一、刀塔的四大主流类型

1. 排式刀架(经济型)

- 结构:刀具线性排列,结构简单。

- 特点:成本低,换刀速度慢(需手动或半自动操作),适用于小型零件、低批量加工。

- 缺点:容刀量少(通常4-8把),灵活性差。

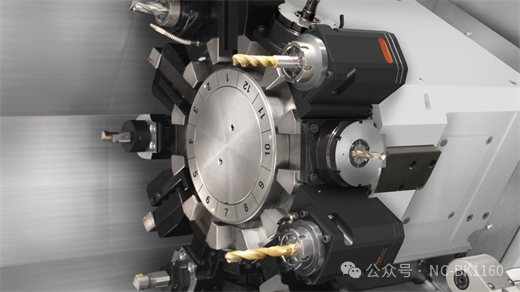

2. 伺服驱动刀塔

- 结构:伺服电机直接驱动,分度精度高(±0.001°)。

- 特点:换刀速度快(0.3-0.5秒/工位),支持双向就近选刀,适合高精度、大批量加工。

- 缺点:成本较高,对维护要求严格。

3. 液压刀塔

- 结构:液压缸驱动锁紧,齿轮或端齿盘分度。

- 特点:刚性强,承载能力高,适合重切削(如大型轴类零件加工)。

- 缺点:换刀速度较慢(1-2秒),存在液压油泄漏风险。

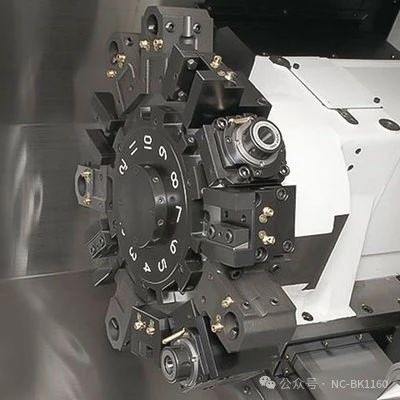

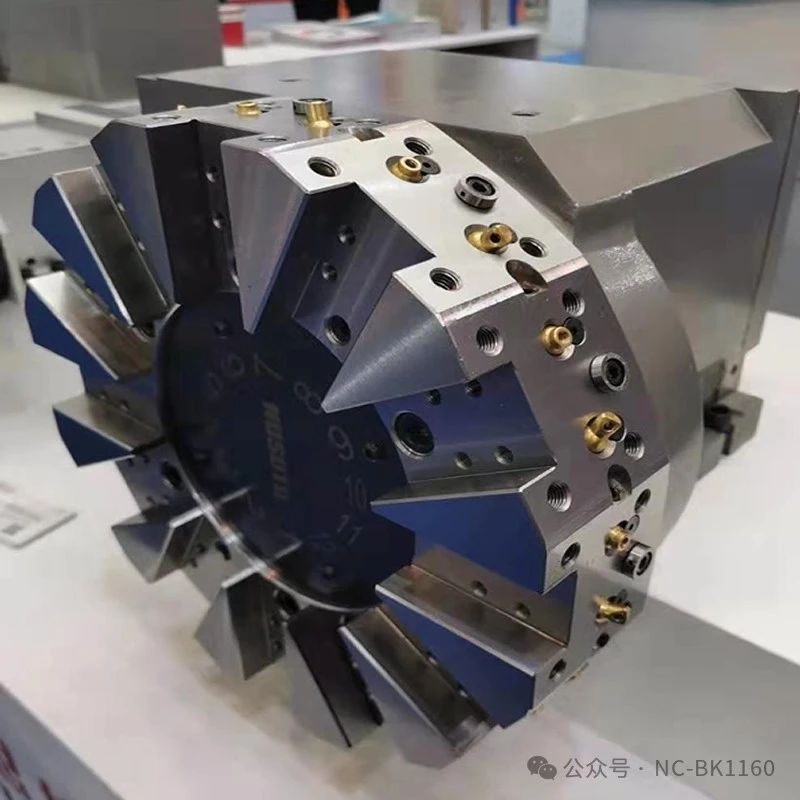

4. 动力刀塔(铣削复合型)

- 结构:集成动力电机,刀具可旋转(支持铣削、钻孔等复合加工)。

- 特点:一机多能,减少二次装夹,适合车铣复合零件。

- 缺点:结构复杂,价格昂贵,维护成本高。

二、刀塔驱动方式对比

| 驱动类型 | 精度 | 速度 | 维护成本 | 适用场景 |

|-----------|-------|--------|--------|--------------|

| 伺服电机 | 超高 | 极快 | 中高 | 高精度、高效率加工 |

| 液压驱动 | 高 | 中等 | 较高 | 重切削、大扭矩需求 |

| 电动驱动 | 中等 | 快 | 低 | 中小型零件加工 |

三、刀塔锁紧方式详解:稳定性的核心保障

刀塔的*锁紧方式*直接决定加工时的刚性和抗振性,常见锁紧技术包括以下三种:

1. 液压锁紧

- 原理:通过液压油缸推动锁紧机构(如斜楔、卡爪)压紧刀塔。

- 优点:锁紧力大(可达数吨),抗振性强,适合重切削。

- 缺点:依赖液压系统稳定性,存在漏油风险;换刀时需先释放油压,速度较慢。

- 典型应用:液压驱动刀塔(大型工件粗加工)。

2. 端齿盘机械锁紧

- 原理:利用高精度端面齿轮的啮合实现刚性锁紧,分度后通过碟簧或气缸压紧。

- 优点:重复定位精度高(±0.001mm),无液压依赖,稳定性强。

- 缺点:端齿盘加工成本高,长期使用后需清洁维护,避免碎屑卡入。

- 典型应用:伺服驱动刀塔(精密零件加工)。

3. 电磁锁紧

- 原理:通过电磁力吸附刀塔与底座,通电锁紧、断电释放。

- 优点:换刀速度快,结构简单,无液压或机械磨损。

- 缺点:锁紧力较小(依赖电磁线圈功率),抗冲击能力弱,仅适合轻切削。

- 典型应用:小型排式刀架或电动刀塔(铝合金等软材料加工)。

四、选型关键:驱动+锁紧的黄金组合

- 高精度+高刚性:伺服驱动 + 端齿盘锁紧(适合精密医疗器械、光学部件)。

- 重切削+稳定性:液压驱动 + 液压锁紧(适合能源设备大型锻件)。

- 快速换刀+轻量化:电动驱动 + 电磁锁紧(适合3C行业小零件加工)。

- 复合加工:动力刀塔需搭配**双重锁紧**(如端齿盘+液压辅助),确保铣削时的抗扭能力。

五、未来趋势:智能化锁紧技术

随着传感技术的发展,刀塔锁紧正走向*实时监测*与*自适应调整*:

- 压力反馈系统:通过传感器监测锁紧力,自动补偿磨损(如液压锁紧油压自适应)。

- 智能诊断:电磁锁紧装置可检测线圈温度,预防过热失效。

- 模块化设计:快换式锁紧模块,支持不同加工场景的快速切换。

结语

刀塔的驱动方式与锁紧技术需*协同考量*,既要匹配加工需求,也要关注长期维护成本。