本机床适用于各种黑色金属、有色金属及部分非金属材料制成的零件粗、精加工,可完成车削内外圆柱面、内外圆锥面、

端面、切槽、公英制螺纹及回转曲面等工序。

本系列机床可根据用户要求增加铣、镗、钻、攻丝功能,可完成零件端面的钻孔、攻丝、镗孔、铣削平面与外圆平面等工序.

主要特点:

1、运动导轨副全部采用静压导轨

2、横梁精度高、刚度大、导轨采用偏置导轨,采用先进的抗弯梁、扭转板技术。

3、 立柱采用高低导轨,抗振性好、精度高。

4、工作台静压油腔油量、温度及热变形采用先进软件优化设计。多点油膜测厚,自动跟踪油膜状态、显示油膜厚度并调

整数值。

5、变速箱采用特殊方式设计,箱体、轴、轮由南高齿制造,具有高速、大功率、高精度、低噪音的特点。

6、 横梁和刀架采用液压平衡,提高了进给精度。

7、 液压站采用多站分离式供油,提高了机床的使用寿命。

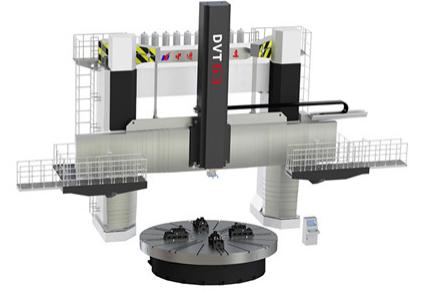

机床布局

龙门架由左、右立柱和联接梁、横梁升降传动装置组成。立柱经有限元分析优化设计,采用精密加工的结构件,因此具有刚度

高、抗振性好、精度高的特点。

车削主传动变速机构由两套主变速箱及两套直流电机,电机与传动箱有由联组窄V带传动,传动平稳、减震性好、传动精度高

, 调速系统采用德国西门子611D交流伺服系统。

三级变速由电磁滑阀控制油缸油路来变换速度,为防止变速油缸失压,在控制油路上,由压力继电器、蓄能器及液压锁

组成的自保压回路,确保三级变速工作可靠,变速箱中全部齿轮采用渗碳渗氮淬火磨削工艺,获得较高的传动精度及传动效

率,同时降低传动的振动与噪声。

右数控刀架由横梁滑座、回转座、滑枕、传动机构及液压系统组成。其垂直运动由西门子交流伺服电机驱动,通过丝杠

旋转带动滑枕垂直运动。

垂直刀架水平运动,由交流伺服电机驱动,经进给箱中的传动系统和横梁中的滚珠丝杠传动副,实现水平运动。并在横梁滑

座上装有卸荷刀架重量装置,以减少刀架对导轨面的压力,提高使用寿命。水平移动为静压导轨。垂直刀架为两轴联动,全

闭环控制,检测元件为光栅尺。

液压系统

液压系统按功能分为润滑系统(自动润滑系统、液压站集中润滑)、控制系统、静压系统(工作台静压导轨、横梁静压导轨、

刀架滑座静压导轨、滑枕静压导轨)及油温控制系统。工作台静压导轨采用等量多点分油器供油,其它静压导轨采用多头泵

或阻尼管等供油系统,并配备油温控制器。

液压系统配备油箱液位控制器、液压系统压力报警装置。液压元件均采用国内外名优产品。

数控操作系统

操作系统设置主控制台,在台上装有西门子840D SL标准面板及机床全部操作按键,可以按加工零件编程进行操作,还可以手

动操作所需的任意动作。系统内设有用户友好界面,可以准确显示工作台静压浮升量、导轨温度以及由于装卡工件力不均造

成的导轨变形;静压电机采用无级调速,能够满足不同重量工件都运行在理想油膜状态从而确保主轴高速、平稳运行。左右

刀架均配有手持单元。

机床采用西门子840D SL数控系统,配有标准西门子功能;数控系统连接采用西门子专用电缆,配有手持单元;配有数据I/O接口,以太网通讯功能和USB接口并具有极强的自我诊断及报警文本显示功能;特殊报警通帮助文本 ,详细描述产生的原因以及检测元器件的准确位置。

.jpg)