如果你询问专家如何设计高减速比齿轮,他们一般会提到蜗轮蜗杆传动。相比蜗轮蜗杆传动,高减速比准双曲面驱动具有很多优势:大轮和小轮都能用钢制造,大大降低材料成本;跑合磨损、连续运转磨损,以及随之出现的侧隙变大等问题都能得到消除。在车间使用高减速比准双曲面齿轮也能提升生产效率。和锥齿轮生产一样,高减速比准双曲面齿轮也能完全在闭环系统中生产。下面将用一个一级减速齿轮马达作为案例来展示高减速比双曲面齿轮在实际场景中是如何生产的。

咨询电话:135 2207 9385

案例:齿轮马达

案例是一对传动比为2:78的齿轮副,其大轮直径为76 mm,偏置距为21 mm。由于模数很小(mnm=0.68mm),同时由于热处理导致小轮渗碳变形,选择使用热处理后的深磨削作为加工工艺。由于深磨削工具具备高性能,同时支持修整成任何形状,所以在制造样品和小批量生产中非常流行。

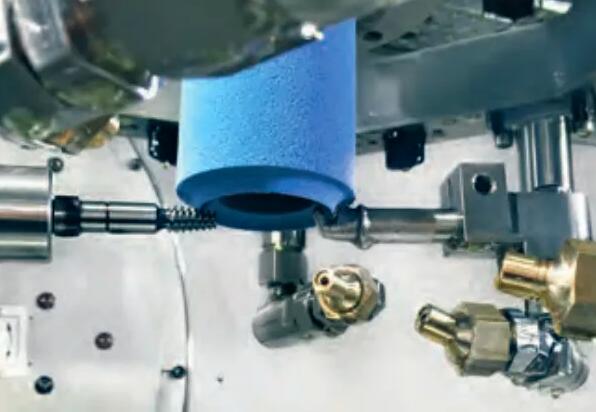

图2:打磨好砂轮

磨削

用奥利康G 30锥齿轮磨齿机进行磨削。由于其主轴转速可达12000rpm, 使得在砂轮直径只有1.25“的情况下,也能达到20m/s的合理磨削速度。在对小模数齿轮进行深磨削时,工具轮廓顶部的稳定性是一大难点。在这个案例中,刀顶宽不足0.4mm,这对砂轮而言是一个挑战。

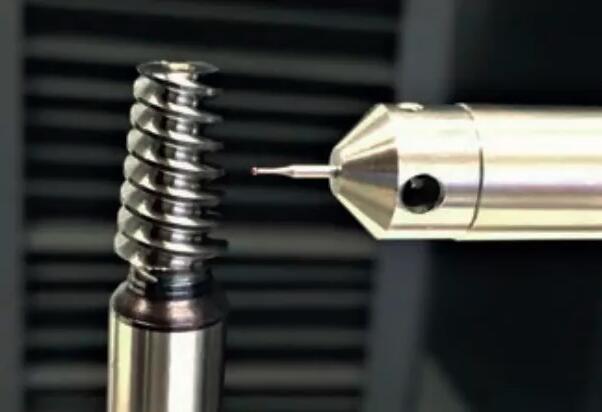

图3:小锥齿轮的磨削

由于采用的是全工序成型设计,大轮可用切入的方式加工。由于这些是样品齿轮,有必要防止硬化层出现热损伤。即使选用的工艺需要3次循环,8次修整,对78个齿槽进行深磨削也只花费7分钟。其中单齿节距测量误差fp总是保持在2um之内。

小轮(也可称为锥涡轮)两个齿槽的加工总共用了4次循环。这样传入到小工件的磨削力和热能都降到尽可能低。砂轮总是在大端切入然后展成到小端。因为小端齿槽容量越来越小,展成速度可逐渐加快。相较于传统锥齿轮小轮,加工小齿轮时,工件转动了4整圈。该实例中,小齿轮加工时间为4.5分钟。用一个砂轮可加工450件工件。

图4:斜面小齿轮的几何测量

质量评估

尽管大轮的几何测量与普通锥齿轮测量相当,但对于锥蜗杆的初学者来说,小齿轮的测量报告有点特殊:在网格分辨率足够高时(即25X15点),齿轮相对于参考面的偏心误差在单个齿的形貌误差图里清晰可见,呈现正弦波形式(见图5)。这是由于沿着小轮顶部,齿槽有4圈。但如果选择较低的分辨率(即7X5点),形貌图偏差则随机显示。因为偏心误差会影响在轴颈方向的所有齿槽,偏心误差引起的旋转偏差源于波动,但是接触印迹和承载能力实际上不受测量出的偏差影响。像往常一样,平均形貌图误差(见图5)显示的网格无波纹。

结论:

高减速比准双曲面齿轮被设计和制造出来用于替代传统蜗杆传动。基于KIMoS提供的几何数据,闭环系统保证生产的高精度与锥齿轮相当。