航空航天零部件的结构复杂、精度要求高、材料加工难度大,因此,对加工航空航天零部件的刀具提出了更高的要求。航空航天装备制造有赖于高性能刀具,航空航天领域的刀具却由国外企业主导,为了改变这种不利的局面,中国企业研制出各种高性能刀具,满足国内航空航天零部件加工的需求。

厦门金鹭攻克了钛合金加工刀具的超细晶硬质合金基体材料、磨削技术、刃口强化处理、纳米复合涂层等关键技术,研制出用于航空航天钛合金结构件加工的高精密整体刀具,该刀具的切削性能超过日本三菱和日本OSG的同类产品,与德国瓦尔特、美国肯纳和瑞典山特维克等企业的同类产品相当,达到国际先进水平。该刀具被国内主要的航空航天企业采用,并且批量应用于C919、运20、歼10、歼15、歼20、歼31等多款飞机钛合金复杂结构件的高效加工。

厦门金鹭还参与了贵州西南工具的航空发动机机匣加工成套刀具研制项目。贵州西南工具研发出两种硬质合金新材料,以及两种涂层新材料,满足钛合金机匣和高温合金机匣的加工需求。贵州西南工具的航空发动机机匣加工刀具已经在国内多家企业得到应用,部分取代了德国瓦尔特和瑞典山特维克等国外企业的刀具。

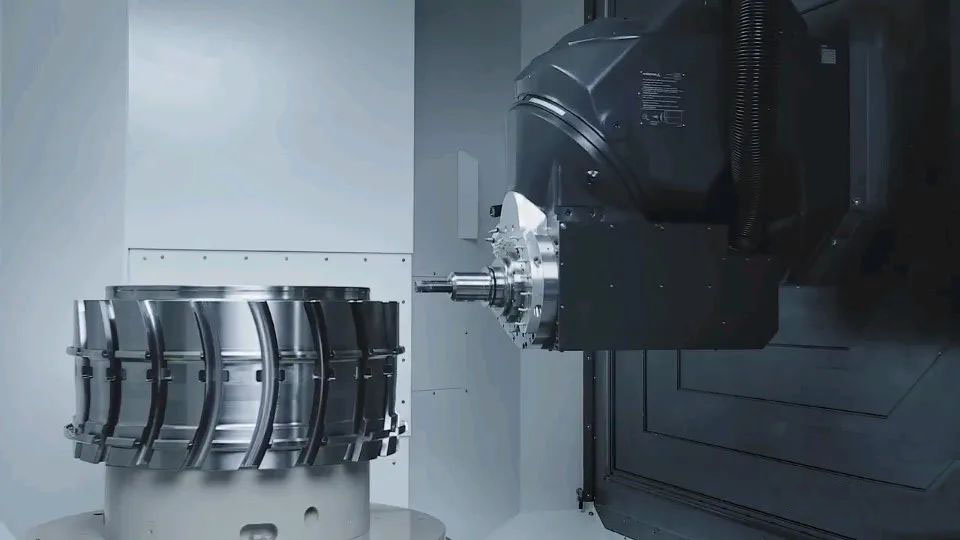

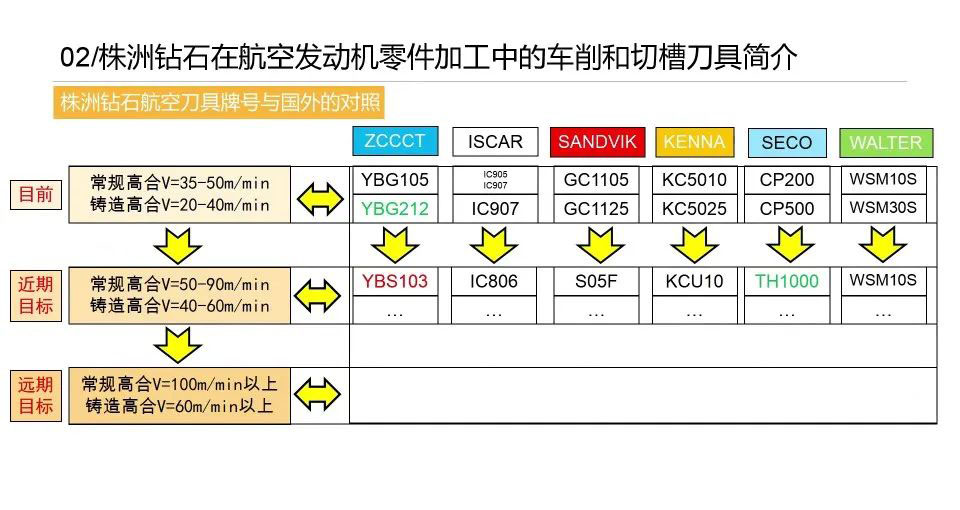

另一家国内企业,株洲钻石通过研发刀具材质、攻克刀具涂层技术和优化刀具结构,研制出各种用于加工航空发动机的高性能刀具。株洲钻石用于加工高温合金的刀具性能可以对标以色列伊斯卡、瑞典山特维克、美国肯纳、瑞典山高、德国瓦尔特等国外企业的同类产品。

株洲钻石的钛合金高速铣刀经过高速槽铣和高速侧铣性能试验验证,其性能与国外同类产品相当,而且在切削速度每分钟150米的工况下,株洲钻石的铣刀能够加工12小时以上,超过了国外同类产品。

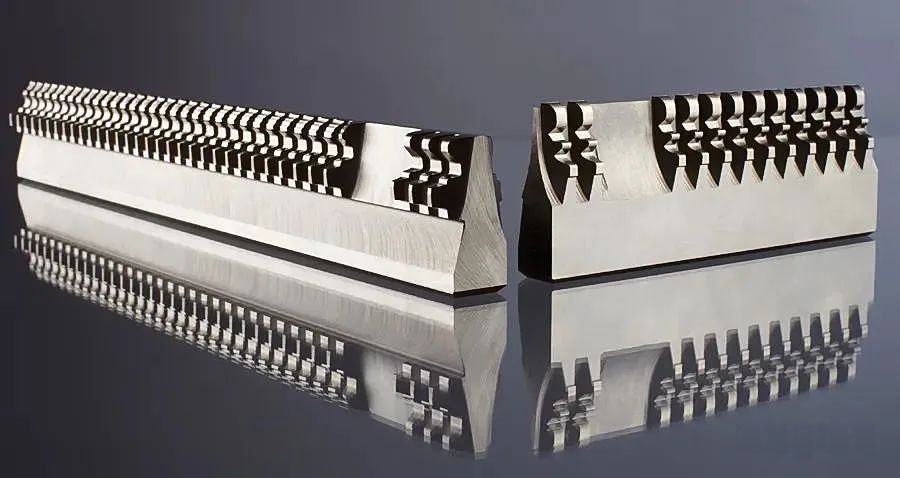

针对航空发动机盘类零件的榫槽加工,株洲钻石与中国航发动力合作,研制出硬质合金拉刀。与通常使用的高速钢拉刀相比,株洲钻石的硬质合金拉刀具有更高的加工稳定性,以及更长的使用寿命,从而减少了更换刀具的次数和调试刀具的时间,提高了生产效率,降低了生产成本,该拉刀已经在中国航发动力得到应用。

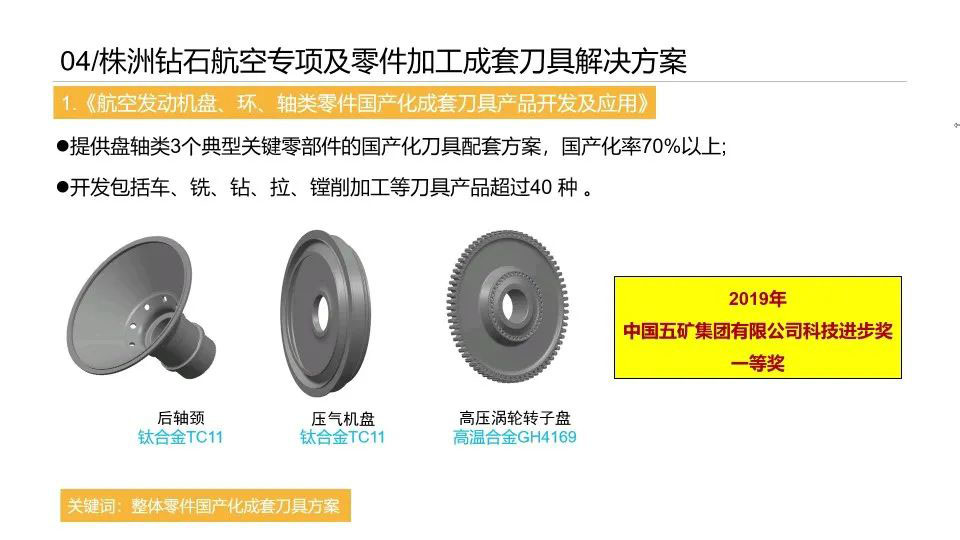

株洲钻石的航空发动机配套刀具已经替代了许多国外刀具,使得整体叶轮叶盘类五个典型关键零部件的配套刀具国产化率达到80%以上,盘轴类三个典型关键零部件的配套刀具国产化率达到70%。

另外,北京动力机械研究所采用株洲钻石的刀具加工航天发动机,结果表明,株洲钻石的内外圆车刀、铣刀等刀具的使用性能与国外刀具相当。

结语

中国刀具企业不断进步,中国刀具性能不断提升,以及国产刀具产品体系不断完善,使得航空航天领域的刀具国产化率不断提高,国产刀具替代国外刀具,不仅可以降低航空航天装备的生产成本,还能够提高供应链的安全性。