在加工零件时,应该先定位,然后再夹紧

定位是指工件在加工前,确定其在机床上的位置。这个过程是通过对刀具、工件进行正确的相对位置调整,以确保加工的准确性。定位的目的是使刀具和工件之间有一个正确的相对位置,以确保加工的精度和一致性。

夹紧是指工件在加工过程中,为了保证加工的顺利进行,将工件固定在机床上。这个过程是通过夹具等工具来实现的,夹具可以确保工件在加工过程中不会发生移动或者振动,从而保证加工的质量和效率。

因此,加工零件时,应先定位以确保工件和刀具之间的相对位置正确,然后再夹紧以确保加工过程的稳定性和准确性。

一、从工件侧面进行定位的基本原则

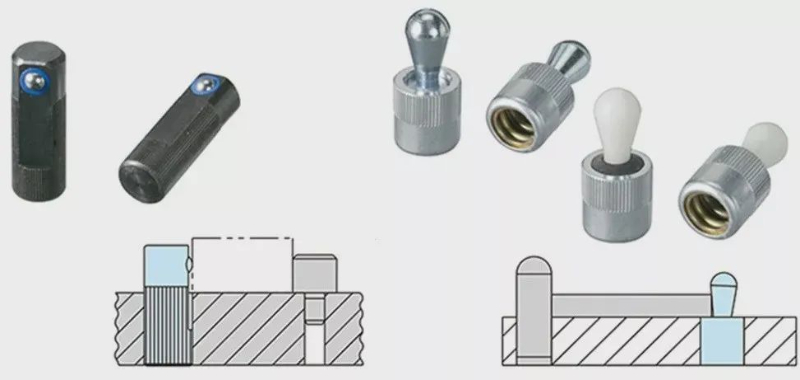

从工件侧面进行定位的基本原则是遵循三点原则。三点原则是指不在同一直线上的三个点确定一个平面,因此可以通过三个点来定位工件,确保工件的位置精度和稳定性。

在配置定位器时,应该以三个点为基准,这三个点之间的距离要尽可能的加大,以增加定位的稳定性和精度。此外,需要事先确认加工载荷的方向,也就是刀柄/刀具的行进方向,在进刀方向的末端配置定位器,可以直接影响到工件整体精度。

一般使用螺栓型可调节的定位器来定位工件的毛坯面,而在工件加工面定位时,使用固定型(工件接触面经过研磨)定位器。这些定位器可以确保工件在正确的位置上被固定,以进行后续的加工操作。

▲3点原则

二、从工件孔定位的基本原则

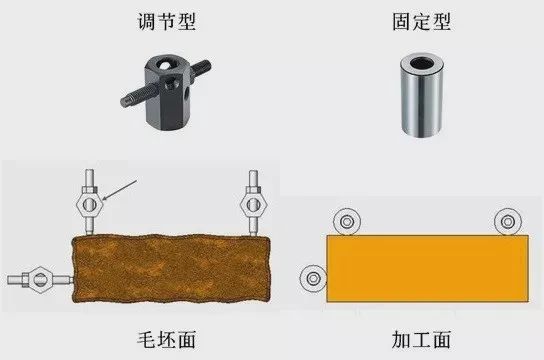

利用工件前工序中加工完的孔进行定位时,需要使用有公差的销子进行定位。通过工件孔的精度与销子外形的精度配合,根据配合公差进行组合,可以使定位精度达到实际需求。

在使用销子定位的时候,一般一个使用直柱销另一个使用菱形销,这样装拆工件就会变得比较方便,很少会出现工件与销子卡死的情况。

为了更精准的定位,通常使用一个直柱销和一个菱形销是最有效的。

▲使用销定位

夹紧器的相关知识

一、夹紧器的分类

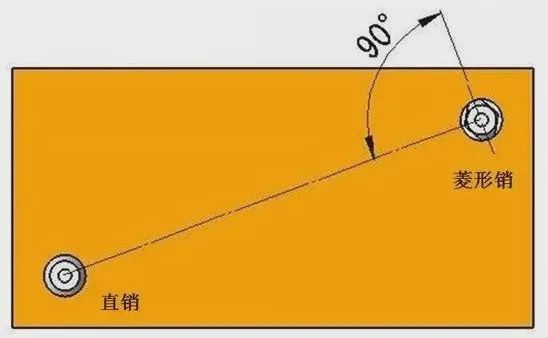

夹紧器有多种分类方式,其中一种常见的分类是根据夹紧方向进行区分,可以分为以下几类:

从上方压紧的夹紧器:这种夹紧器夹紧时的变形量最少,且工件加工中最稳定,所以在一般情况时,最先考虑的就是从工件的上方进行夹紧。从工件上方压紧的夹具最常见的就是手动机械式的夹具,例如下图被称之为“松叶式”的夹紧器。压板、双头螺栓、千斤顶、螺母组合而成的夹紧器称之为“松叶式”夹紧器。

从侧面进行夹紧的夹紧器:这种夹紧器主要用于工件上方需要加工,或者从工件上方夹紧并不合适的情况。侧面夹紧的夹具可以有效避免工件上浮。

从下拉紧工件的夹紧器:这种夹紧器主要用于薄板型工件在加工上表面的时候,不仅不能从上方进行夹紧,从侧面压紧也不合理,只能从下方拉紧工件的方法才是合理的夹紧方式。

利用孔夹紧的夹紧器:使用5轴加工机进行多面同时加工或者模具加工时,为了防止夹具和工具对加工造成影响,一般会选择使用孔夹紧的方式是比较合适的。与从工件上方进行加紧和侧面进行夹紧的方式相比,利用孔夹紧的方式对工件产生的负荷更小,可以有效方式工件变形。

另外,还有一些特殊类型的夹紧器,例如预夹紧器和利用磁铁或真空吸盘进行夹紧的夹紧器等。在选择夹紧器时,需要考虑工件的形状、尺寸、重量、材质等因素,以及加工机床的类型和加工要求,以确保选择合适的夹紧器类型和规格。

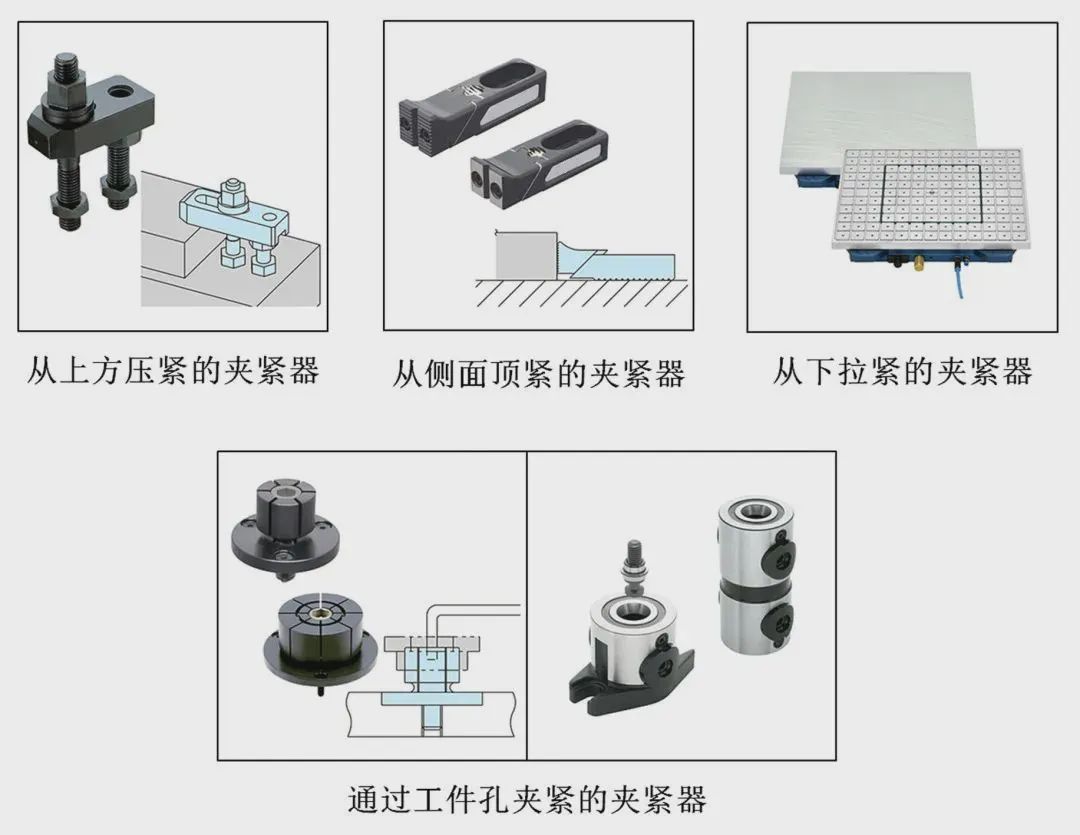

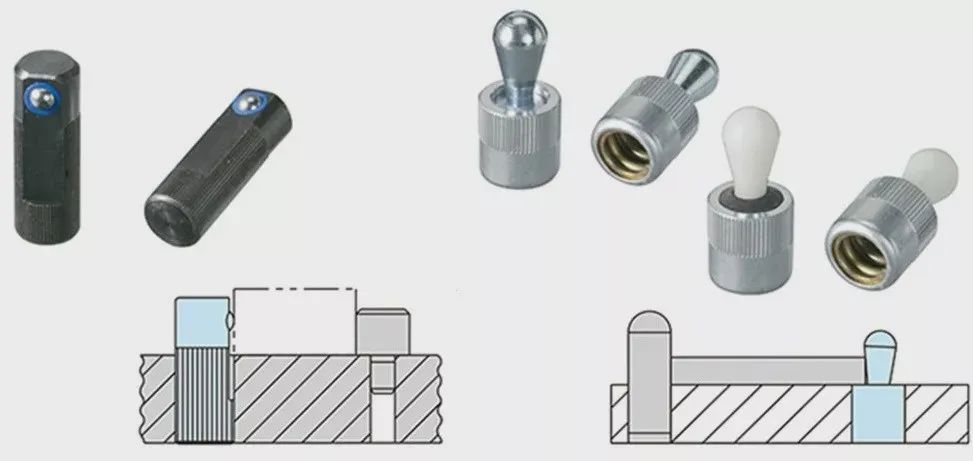

二、预夹紧

预夹紧是一种提高工件夹紧操作性和减少装夹时间的夹紧方式。在工件垂直放置时,由于重力原因,工件会向下落,这时需要一边按住工件一边操作夹紧器。而使用预夹紧,可以使工件在保持不动的状态下操作夹紧器,大幅度提升操作性、减少工件装夹时间。特别是对于大重量或多数个工件同时装夹时,操作性会大幅度下降,装夹时间也很长,使用这种弹簧类预夹紧产品就能解决这个问题。

▲预夹紧

三、选择夹紧器时的注意事项如下:

考虑工件的特性:不同的工件形状、材料和加工要求,需要选择不同类型的夹具。例如,面板状工件适合使用平板夹具,圆柱状工件适合使用弹性夹具等。同时,还需考虑工件的尺寸、重量、精度要求等因素,以确保夹具能够稳定固定工件并满足加工要求。

考虑加工负荷:加工负荷是指夹具在加工过程中所承受的力和压力。根据不同加工负荷的大小,夹具的结构和材料也会有所不同。对于重负荷加工,需选择结构坚固、材料耐磨损的夹具,以确保加工过程的稳定性和安全性。

考虑加工方式:加工方式包括粗加工和精加工两种。粗加工对夹具的要求相对较低,通常选择成本较低的夹具即可。而精加工对夹具的精度和稳定性要求较高,需选择精密的夹具以确保加工质量。

考虑交换时间和工作效率:夹具的选择还需考虑交换时间和工作效率。夹具的更换和调整过程应简便快捷,以提高生产效率。

考虑安全性:在夹具使用过程中,操作人员应注重安全。在操作前,需检查夹具的固定情况和工件的位置是否正确,避免发生意外情况。在操作过程中,需注意夹具和刀具的运动轨迹,避免夹具和刀具之间的碰撞。

考虑定期维护:夹具作为机械装置,需要定期进行维护和保养,保持其良好的工作状态。维护内容包括清洁夹具表面,润滑各个摩擦部位,检查夹具各个固定部件的紧固情况等。定期维护夹具可以延长其使用寿命,同时也能提高加工的稳定性和效率。

考虑合理使用:合理使用夹具是提高工作效率的重要方式。在夹具的选择上,应根据加工任务的要求选择合适的夹具。在夹具的安装和调整上,要按照夹具和机床的使用说明书进行操作,确保夹具与机床的协调配合。在夹具的使用过程中,要注意观察夹具的工作状态,及时调整和更换夹具,以保证加工质量和工作效率。