深孔加工是机械加工中的难点,也是当今加工的热点。目前随着复杂的深孔加工要求变得越来多,既要高精度又要高效率,那么熟练掌握各种深孔钻的加工性能和适用范围就显得至关重要。本文主要介绍各种深孔钻钻头特点、适用范围以及深孔加工注意事项。

什么是深孔 ?

在机械制造加工中,一般将孔深超过孔径10倍的圆柱孔称为深孔。深孔按孔深(L)与孔径(D)之比(L/D)的大小来区分,通常可分为一般深孔、中等深孔及特殊深孔三种。(Ps:L/D的比值越大加工起来就越困难。)

深孔按L/D比值分类:

(1)L/D=10~20,属于一般深孔。常在钻床或车床上用长麻花钻加工。

(2)L/D=20~30,属于中等深孔。常在车床上加工。

(3)L/D=30~100,属于特殊深孔。必须使用深孔钻在深孔钻床或专用设备上加工。

深孔加工的特点

1.刀杆受孔径的限制,直径小、长度大,造成刚性差、强度低,切削时易产生振动、波纹和锥度而影响深孔的直线度和表面粗糙度。

2.在钻孔和扩孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具耐用度降低,而且排屑也困难。

3.在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度以及观仪表(油压表和电表),来判断切削过程是否正常。

4.切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞。

5.为了保证深孔在加工过程中顺利进行和达到应要求的加工质量,应增加刀具内(或外)排屑装置、刀具引导和支承装置和高压冷却润滑装置。

6.刀具散热条件差,切削温度升高,使刀具的耐用度降低。

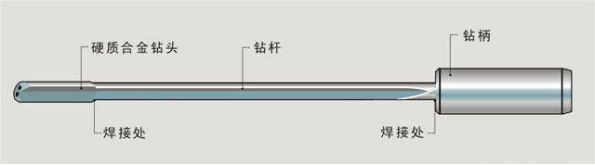

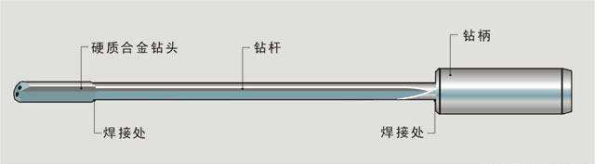

深孔钻钻头的类型和结构

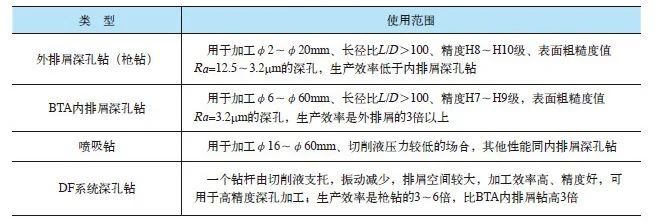

深孔钻按排屑方式分为外排屑和内排屑两种。外排屑有枪钻、整体合金深孔钻(可分为有冷却孔和无冷却孔两种);内排屑又分为BTA 深孔钻、喷吸钻和DF系统深孔钻三种。深孔钻的类型和使用范围如下表所示。

深孔钻各种钻头的特点和加工范围

1.枪钻

枪钻因最初主要用于军事工业中枪管、炮管的加工,因而得名。枪钻是一种有效的深孔加工刀具,其加工范围很广,从模具钢材、玻璃纤维、特氟龙等塑料到高强度合金(如P20和铬镍铁合金)的深孔加工。在公差和表面粗糙度要求较严的深孔加工中,枪钻可保证孔的尺寸精度、位置精度和直线度。

枪钻系统的工作原理:切削液通过尾架上的输油入口进入钻杆内部,到达钻头头部进行冷却润滑,并将切屑从钻头外部V型槽中排出,该系统主要用于小直径(孔径小于20mm)的深孔加工。

枪钻应用范围:枪钻(外排屑深孔钻)主要用于加工孔φ2~20mm、长径比L/D>100、精度IT8~IT10,表面粗糙度值Ra=12.5~3.2μm的深孔,生产效率低于内排屑深孔钻。

2.BTA 内排屑深孔钻

由于枪钻钻杆为非对称形,故抗扭刚性差,只能传递有限的扭矩,因此枪钻只适用于加工小直径孔的零件。为适应更复杂的大直径深孔的加工要求,于是应运而生地产生了内排屑深孔钻技术。内排屑由于切屑是从钻管内排出,不与已加工表面刮擦接触,表面加工质量比枪钻加工较高,加工孔径范围也更大。

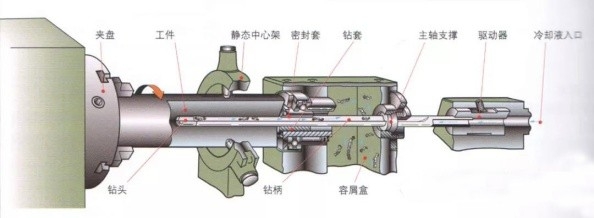

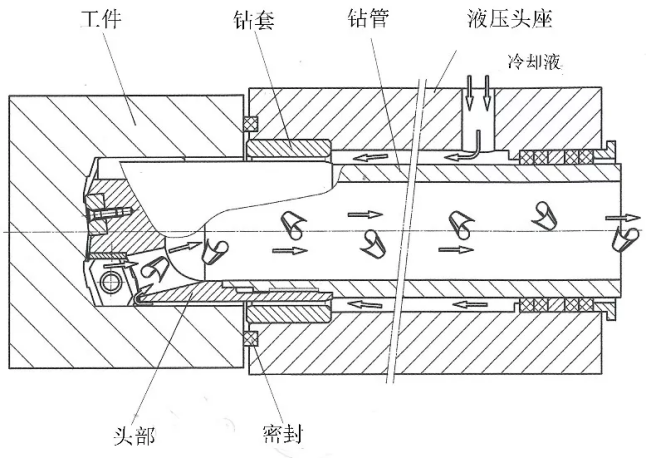

BTA 系统中钻头与钻杆为中空圆柱体,其工作原理如下图所示,切削液经加压从入口进入授油器后通过钻杆与孔壁形成的密封环状空间,流向切削部分进行冷却润滑,并将切屑压入钻头上的出屑口,经钻杆内腔从出口排出。

内排屑深孔钻适于加工直径20mm以上、长径比不大于100的深孔,加工精度为IT7~IT10级,加工表面的表面粗糙度Ra3.2~1.6μm,生产效率是外排屑的3倍以上。

BTA内排屑深孔钻的主要缺点:必须使用专用的机床设备,机床还须设置一个油液切屑分离装置,通过重力沉淀或电磁分离手段,使切削液分离并循环利用。另外在切削过程中,工件与授油器之间形成一个高压区,所以在钻削之前必须在工件与授油器间形成可靠的密封。

3.喷吸钻

内排屑深孔钻系统存在着环形油液通道损失大的缺点,加工时需采用较高的压力和流速,为此市场上又研制出来一种生产效率高、加工质量更好的钻削技术——喷吸钻。

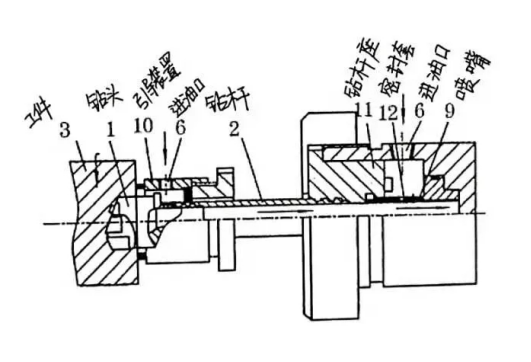

喷吸钻利用流体力学的喷吸效应原理发明的双管内排屑深孔钻削方法,其采用两根同心的钻杆,通过连接器将刀具连接到机床上,其喷吸钻系统采用双层管刀杆,切削液经加压后从入口进入,其中2/3的切削液进入内、外钻杆间的环形空间,流向切削部分进行冷却和润滑,并将切屑推入钻杆内腔。

其余 1/3 的切削液,从内钻杆上月牙状喷嘴高速喷入内钻杆,在内钻杆内腔形成一个低压区,对携带切屑的切削液产生抽吸作用,在喷、吸双重作用下,促使切屑快速从出口排出。

喷吸钻的供油情况是通过旋转连接器,导向座主要是支撑作用,可以不需要紧贴工件。这样对五轴加工有极大的好处。因为我们一般在五轴加工上都会碰到非平面,导向座没法紧贴工件。加上喷吸钻在加工时会产生真空效果,能达到排屑,在使用上更加灵活。

喷吸钻主要适用于加工长径比不超过100、直径范围在18~65mm的孔,精度在IT9~IT11级。

4.DF系统深孔钻

DF系统深孔钻又称单管喷射钻,DF为英文Double Feeder的缩写,原意是双进油装置。DF系统深孔钻是20世纪70年代中期由日本冶金股份有限公司首先研制而成的一种孔加工刀具。它是在普通喷射钻的基础上发展而成,将普通BTA内排屑深孔钻推出切屑与喷射钻吸出切屑的方法相结合的一种加工系统。因其一个钻杆由切削液支托,振动减少,排屑空间较大,加工效率高、精度好,可用于高精度深孔加工;生产效率是枪钻的3~6倍,比BTA内排屑钻高3倍,但是使用成本较高。

由以上的各种钻头需要的相关配置可以看出,无论哪一种排屑方式均由工件、刀具、专用辅具、机床和控制系统等要素组成。其中,专用辅具取决于所采取的切削液供给方式、排屑方式和工件与刀具之间的相对运动方式。可见,深孔加工需要专用设备和专用辅具,因此其设备结构复杂、成本昂贵。

深孔加工时的注意事项

1.深孔加工操作要点

主轴和刀具导向套、刀杆支撑套、工件支承套等中心线的同轴度应符合要求;切削液系统应畅通正常;工件的加工端面上不应有中心孔,并避免在斜面上钻孔;切屑形状应保持正常,避免生成直带状切屑;采用较高速度加工通孔,当钻头即将钻透时,应降速或停机以防损坏钻头。

2.深孔加工切削液注意要点

深孔加工过程中会产生大量的切削热,并不易扩散,需要供给充足的切削液润滑冷却刀具。一般选用1∶100的乳化液或极压乳化液;需要较高加工精度和表面质量或加工韧性材料时,选用极压乳化液或高浓度极压乳化液,切削油的运动黏度通常选用(40℃)10~ 20cm2/s,切削液流速为15~18m/s;加工直径较小时选用黏度低的切削油;要求精度高的深孔加工,可选用切削油配比为40%极压硫化油+40% 煤油+20%氯化石蜡。

切削液的压力和流量与孔径及加工方式有着密切的关系,具体参考如下表所示。

3.使用深孔钻注意事项

1)工件端面与工件轴心线垂直,以保证端面密封可靠。

2)正式加工前在工件孔位上预钻一个浅孔,引钻时可起导向定心作用。

3)为保证刀具使用寿命,最好采用自动走刀。

4)进液器、活动中心支承中的各导向元件如有磨损,应及时更换,以免影响钻孔精度。

总结

深孔加工在机械加工领域中占有非常重要的地位,约占孔加工量的40%。新型高硬度和高价值难加工深孔工件的不断出现,使得加工工件在加工深度、加工精度以及加工效率上要求的不断提高,作为关键工序和加工难点,只有掌握了深孔的概念,深孔加工的特点和难点,深入了解各种深孔钻钻头的类型、结构及使用范围,才能更好提高深孔加工的效率。