磨削制齿

磨齿条是指对热处理后的齿条齿面和各侧面进行磨削,以去除毛刺和变形,以提高齿条的精度。一般磨削精度为德标5级、6级精度,精度可达0.022毫米。

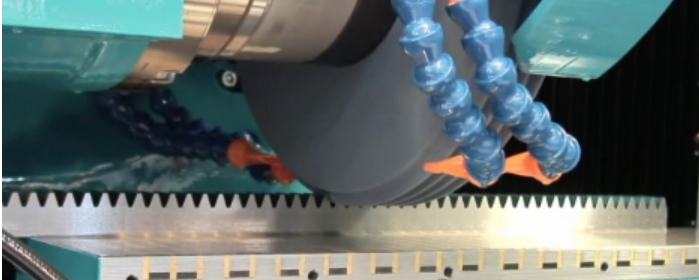

磨削制齿工艺使用专用齿条磨床设备,如杭州机床集团有限公司(15910974236)或德国斯来福临集团旗下的Blohm、MAEGERLE 公司(13522079385)生产的齿条磨齿专机,齿条在夹具体的钳口内定位后液压夹紧,成型砂轮安装在设备主轴上,在电机驱动下高速旋转,整体强力磨削齿条。在磨齿过程中,大量冷却水冲洗磨削区域,冷却工件和砂轮并冲走大量磨削液。可以同时磨削制齿4~7 根齿条。成型砂轮到行程终点后,由成型金刚滚轮对砂轮修磨后,上升快速返回起点,准备下一循环,冷却水关,然后夹具松开,拿出齿条。再上第2 批齿条。

上图为装夹方式,一次装夹7 根齿条。国内一汽光洋转向装置有限公司和荆州恒隆汽车零部件有限公司采用以上工艺来加工齿条。

也有下面这种形式:

磨齿所用的砂轮需根据产品的要求定做,包括齿形的相关参数与所要求齿数,国内公司通常选用“NORTON”诺顿砂轮,粒度80,型号为500×180×203.2W80FVR(53A80),该砂轮外径统称为准320(由具体产品确定),砂轮磨削齿条数量理论上可以达到2 500 根。

磨削制齿必须配有专用成型金刚石滚轮来修整砂轮。成形金刚石滚轮价格昂贵,定货周期长,通常向国外进口需要90day,费用约16 万元。

加工节拍是衡量设备加工能力的重要指标。磨削制齿根据齿条的齿形参数(如全齿高等)、齿条的直径大小、以及齿条的前序状态来决定的。所谓前序状态有两种:

一种是对所需磨齿部分进行粗铣,用普通立式铣床、三角形盘铣刀,一次铣4 根,手动夹具,齿顶面留余量1 mm,两边余量1~2 mm;

另一种是没有进行粗铣,直接进行磨齿。在加工效率上,此两种状态中前状态比后状态大约可节约1~2 min/循环。

直径小的齿条(外径22~25 mm)单件加工节拍一般为0.9~1.0 min。直径粗的齿条(外径26~30 mm)单件加工节拍一般为1.6~1.8 min。磨削的齿越深,外径越粗,加工时间越长。1 台磨齿机年加工齿条能力可以达到25 万根。整体磨削制齿加工具有尺寸精度高、齿面光洁度好、尺寸稳定性好的特点,应用在质量要求高的高端产品中,如使用在部分高级奔驰和宝马轿车内的转向器齿条。

磨削制齿,砂轮磨削代替刀具切削,电动力费比较高,磨削泥需要处理,不如切削加工后的铁屑可以当成废铁外卖后钢厂回用。为降低工件的磨削砂轮使用成本和提高磨削效率,可以参考拉齿和铣齿,采取先在齿条齿部用通用铣床和盘铣刀铣削个平面,将0.5~1 mm 的余量留给磨齿机磨削,可以显著降低砂轮费,加快生产节拍和提高产能。

磨齿条与铣齿条对比

磨齿条与精铣齿条的区别磨齿条经过热处理,齿面四面磨削,精度高,使用寿命长。磨齿条与精铣齿条的区别在于工艺上,一是齿条经过热处理后整体磨削,而精铣齿条则是热处理后磨削,除齿外表面。由于加工工艺不同,两者在精度方面也相差很大,磨削后的磨架精度也比较高。这也是两者最大的区别。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。