在钻孔加工中,选择合适的钻头对于确保准确性、效率和经济性至关重要。

一般有两种常规选择:整硬合金钻头和可转位钻头,每种类型都具备明显的优点和缺点,所以本文就对这两种孔加工做一个详细的描述,希望通过本文可以让大家更好的选择刀具。

面对孔加工刀具,你们遇到哪些问题呢?

1

什么是整体钻头?

整体钻头,顾名思义,是由不同弄个材料做成,比如高速钢(HSS)或硬质合金制成的。钻头本身具有切削刃,可提供多种直径、涂层、长度和点几何形状选择。

钻头主要用于加工直径最高达12mm的孔(这里并不是说>12mm的孔径不能用钻头,这里仅是表达很多孔类可转位刀具从12mm开始),因此建议在达到该尺寸时候建议使用可换刀片钻头(例:U钻、铲钻、皇冠钻等),因为在这些尺寸时更具成本效益。

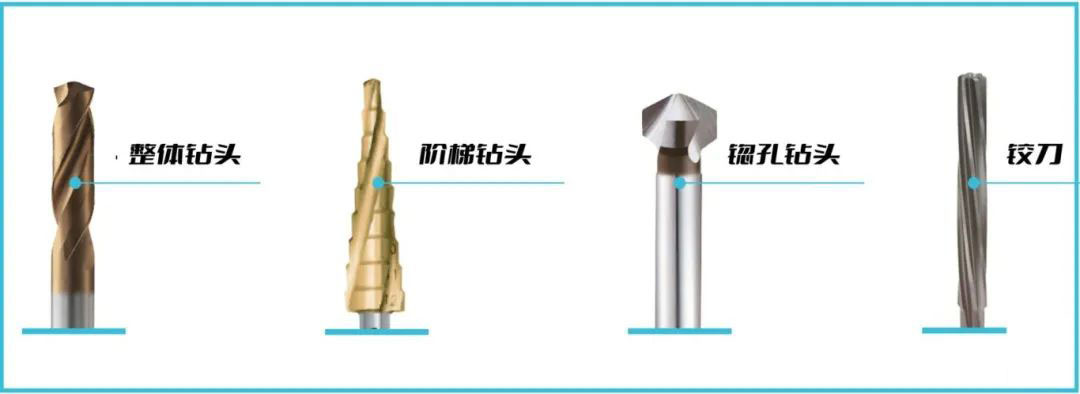

它们通常用于手持钻或钻床,能够产生精确、高精度的孔。钻头有不同类型,包括扭曲钻头、阶梯钻头、定心钻、锪孔钻和铰刀,每种都有特定的应用和优势。

整体钻头是最常见的钻头类型。它们具有螺旋槽设计,又分单韧带或者双刃带设计,可在钻孔过程中高效排屑。钻头具有通用性,可用于各种材料,包括金属、木材和塑料。它们有不同的直径和长度,最常见的是短款(3xD)和加长款(5xD),当然了现在很多工厂也把7倍径和8倍径也做为标准品写到样本里,很多大的品牌已经把超过10倍径的钻头也列入了样本,当然了以上说的尺寸都是内冷和外冷都有的,但在合金钻头加工孔的时候,它们可以把尺寸做到更长的长度,特别是在需要更高刚度和精度的情况下,另外就是加工的参数(例:进给、效率、线速度)要远远好于高速钢钻头。像高速钢钻头通常在通用金属加工、木工和建筑等领域中使用(例:手枪钻、家庭生活也会用到)。

阶梯钻头:阶梯钻头设计为具有逐渐扩大直径的阶梯锥形刀口的多刃钻头。每个阶梯都有逐渐增大的直径,允许在单次操作中钻出不同直径的孔。阶梯钻头常用于薄板金属加工和电气工作中,需要创建具有不同尺寸的精确孔。它们也可以用于去毛刺或扩大现有孔。

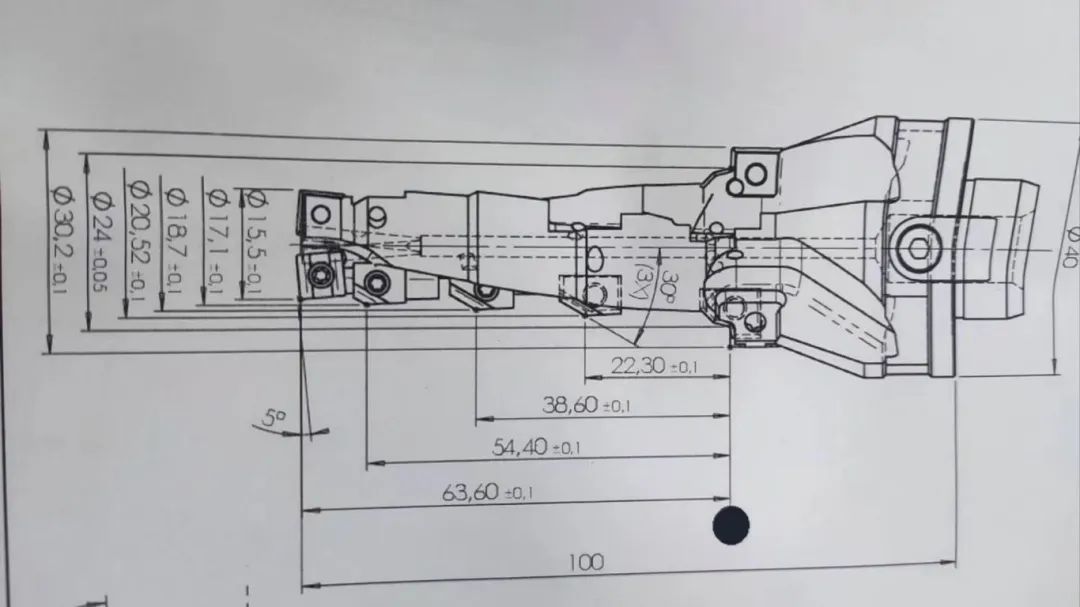

PS:这里分享一张超级阶梯钻的图纸,尺寸精度和设计有点反人类,某意大利品牌哦。

锪孔钻头:锪孔钻头它是整体的刀具,结合了钻孔和倒角功能。它们有具有多个螺旋槽的圆锥形切削头,可以在钻孔的开口处形成倒角凹槽。锪孔钻头常用于去除孔的毛刺或锐边,使螺丝或紧固件与材料表面齐平(比如像我们常说的沉头螺钉孔)。它们经常用于木工,金属加工和装配应用中。

铰刀:铰刀是用于精确定径和修整的实心钻头。它们具有多个切削刃,用于改善钻孔的精度,表面光洁度和尺寸公差。铰刀常用于金属加工应用,如汽车制造和加工中,需要高精度孔。

2

什么可转位钻头?

可更换钻头与钻头不同,可更换钻头由两个主要组件组成:钻头刀杆和可更换刀片。钻头刀杆固定可更换刀片,例如产钻、U钻、皇冠钻,像皇冠钻的刀片可以反复修磨多次。

PS :这里分享一张可转位的皇冠钻+带外刃+导向,你们猜猜谁家的?

可更换钻头的优势在于可以轻松更换磨损或损坏的刀片,而无需丢弃整个刀杆。这使其在大规模生产环境中更具成本效益和经济性,通常建议在加工直径大于12mm时使用可更换钻头,当然了有些品牌已经把皇冠钻做到了4mm的规格,这里小编不太确定这样的经济性如何,我想这样的4mm规格的皇冠钻价格也会是一个天花板了,如果您使用过4mm的皇冠钻不妨评论区说说你的想法。

可更换钻头有多种类型可选,包括U型钻和模块化钻头。我们简单来聊聊:

U钻是一种使用可更换刀片的可转位钻头。这些刀片拥有整体钻头加工特性,无论加工不锈钢、铸铁、钢件等都可以使用U钻,刀片磨损也可以更换,延长了刀具的使用寿命并降低了成本。U钻通常用于高产量生产环境,如汽车和航空制造。它们适用于钻削多种材料,包括金属、塑料和复合材料。

模块化钻头:由刀片和刀杆组件组成,包括刀杆、中间定心钻和刀片。这种模块化设计允许根据不同的钻削要求进行定制和灵活性调整,例如,一个模块钻搭配倒角环加工多个直径,比如阶梯孔。模块化钻头通常用于需要多样性和快速刀具更换的行业,如石油和天然气,其钻削条件可能有所变化。

这里给大家分享两张图片,方便大家对该产品了解

3

整体钻头的优势

整体钻头和可转位钻头各有其优势,并适用于不同的应用场合。以下是整体钻头相对于可转位钻头的一些优势:

在较小直径上的成本效益:相较于可转位钻头,整体钻头在较小的钻孔项目和反复使用中往往更具成本效益,无论是合金钻头还是高速钢钻头都可以进行多次修磨,对应工厂而言这样的经济性还是很香的。它们通常具有较低的初始成本,因为不需要额外的刀片或可转位部件。

简单性:整体钻头设计简单易用。一般都是高速钢或硬质合金制成,无需额外组件或更换刀片。这种简单性使得整体钻头在手动钻削操作中易于处理、设置和使用。

精度:整体钻头在钻削操作中提供高精度和准确性。它们具有特定的切削刃口,确保孔的质量和尺寸精度一致。整体钻头通常用于需要精确孔径和定位的应用,例如加工关键部件。

多功能性:整体钻头有各种尺寸、点几何和材料可供选择,可用于钻孔不同的材料和尺寸。它们可用于多个行业的通用钻孔,包括金属加工、木工和建筑业。

尺寸多样性:与可转位钻头相比,整体钻头通常尺寸更灵活,这在密闭的空间或在狭窄区域进行钻孔时可是有利的。整体钻头的设计可使其在某些应用中具有更好的加工性能。

时间成本低:整体钻头不需要进行可转位钻头所需的更换刀片的时间。由于无需更换或调整刀片,整体钻头可快速高效地设置,减少停机时间,提高生产效率。

刚性和稳定性:由于其一体式结构,整体钻头提供出色的刚性和稳定性。这在钻削操作中可提高精度和准确度。

优越性能:整体钻头以其高切削速度,可以使用较高的切削参数和排屑能力闻名,确保材料去除高效,并降低循环时间。

4

可转位钻头的优势

多功能性: 可转位钻头在切削刃和刀片几何形状方面提供多功能性。可选择不同的刀片以适应特定的钻孔要求,如材料类型、孔径和切削条件。这种多功能性允许对钻孔过程进行定制和优化。

更长的刀具寿命: 可转位钻头通常比整体钻头具有更长的刀具寿命。当刀片变钝不具备切削力或损坏时,可以轻松更换,延长钻头的整体寿命。这减少了更换刀具的停机时间,提高了生产效率。

切削性能:可转位钻头由于专门设计的刀片可以提供改进的切削性能。刀片可以针对特定材料和切削条件进行优化,从而实现更好的排屑、减少切削力并延长刀具寿命。这使得可转位钻头在具有挑战性的钻削应用中特别有优势。

减少机器停机时间: 可转位钻头能够快速高效地更换刀片,降低了在更换刀具时机器停机时间。这在需要最大程度减少停机时间以保持生产效率的高产量环境中尤为重要。

灵活性: 可转位钻头提供了各种尺寸、几何形状和涂层的刀片,具有灵活性。这种灵活性使得可以轻松适应不同的钻削要求和材料,优化性能和效率。

增强排屑控制: 可转位钻头通常采用排屑设计和专业的刀片几何形状,实现了高效的排屑和改善表面光洁度。

5

如何选择整体钻头和可转位钻头

在选择整体钻头和可转位钻头之间时,应考虑以下几个因素:

应用类型:考虑钻削应用的规模、材料和特定要求。整体钻头适用于各种钻削任务,而可转位钻头则在高产量生产环境中表现出色。

成本考虑: 根据您的操作规模评估成本效益。对于小规模操作,整体钻头可能提供更经济的选择,而可转位钻头对于大规模和连续钻削任务具有优势。

工具寿命和维护: 评估预期的刀具寿命和维护需求。可转位钻头由于可更换的刀片,因此具有较长的刀具寿命,减少了频繁更换工具和相关停机时间的需求。

精度和性能:考虑钻削操作的期望精度和性能水平。实心钻头提供出色的刚性和稳定性,确保精确的钻削结果,而可转位钻头为适应不断变化的钻削条件提供了灵活性和适应性。

6

总结

选择整体钻头和可转位钻头取决于诸如应用类型、操作规模、成本考虑、刀具寿命预期和所需精度等各种因素。整体钻头以其多功能性、稳定性和性能而闻名,是许多钻孔任务的首选。另一方面,可转位钻头在高产量钻孔作业中提供成本效率、灵活性和延长工具寿命,特别受青睐。

通过了解整体钻头和可转位钻头的特点和优势,您可以做出符合您特定钻孔的需求正确的决定。最终,选择正确的钻孔刀具将提高您的钻孔生产力、准确性和整体操作成功。