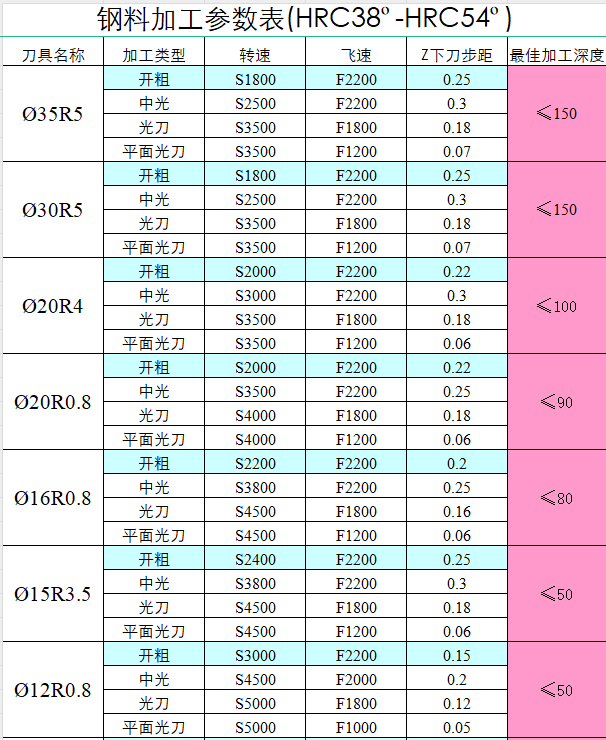

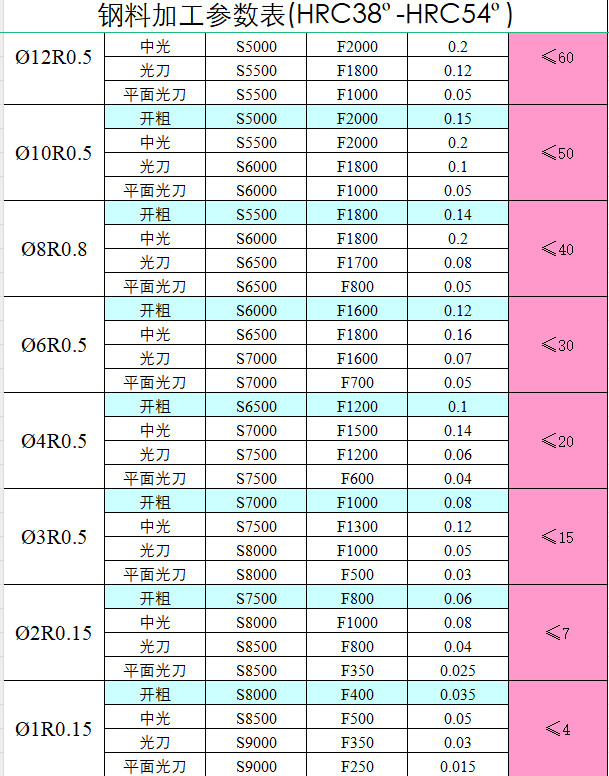

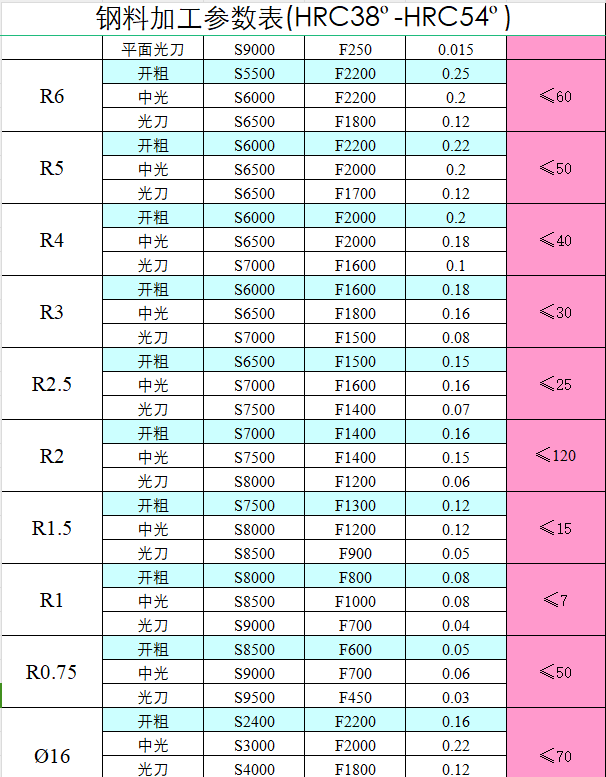

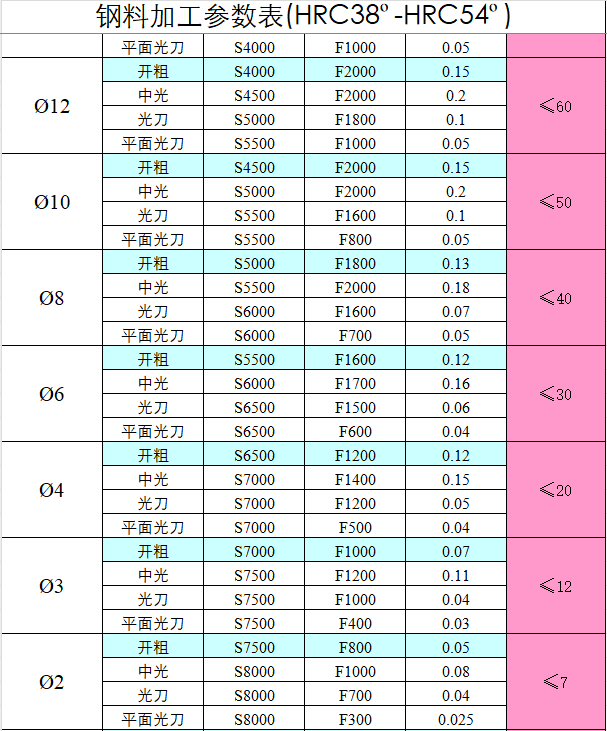

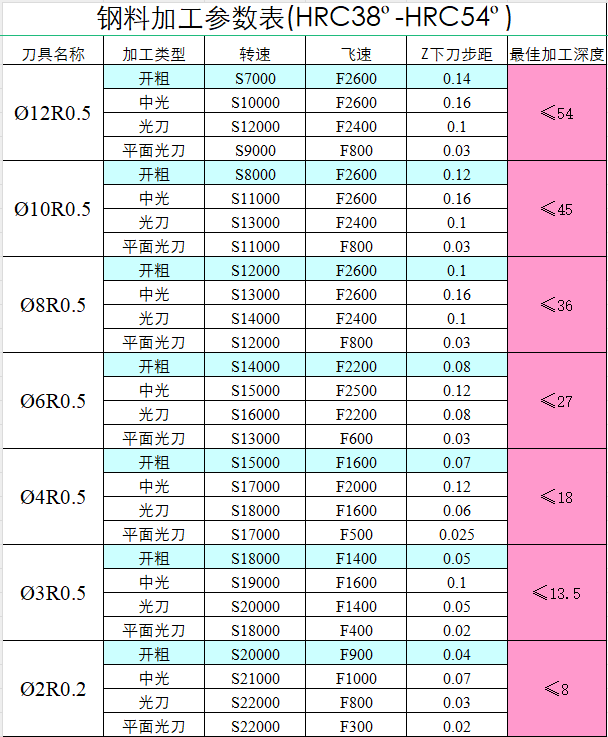

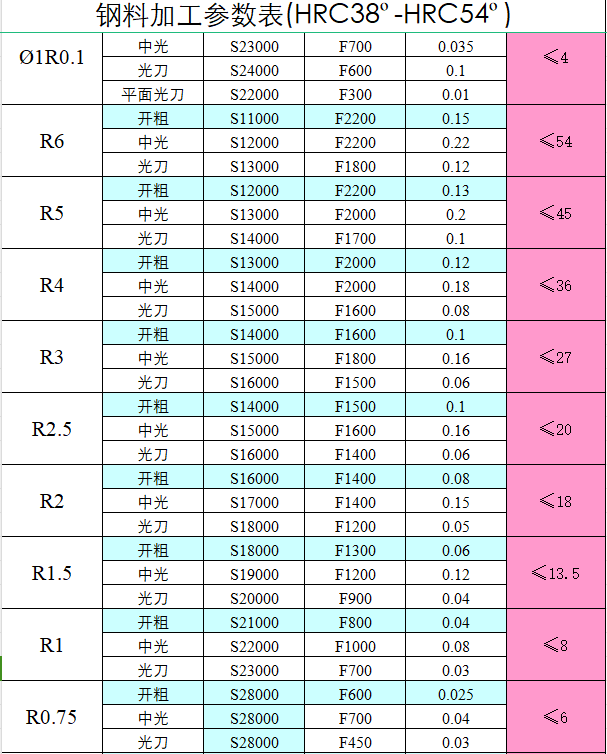

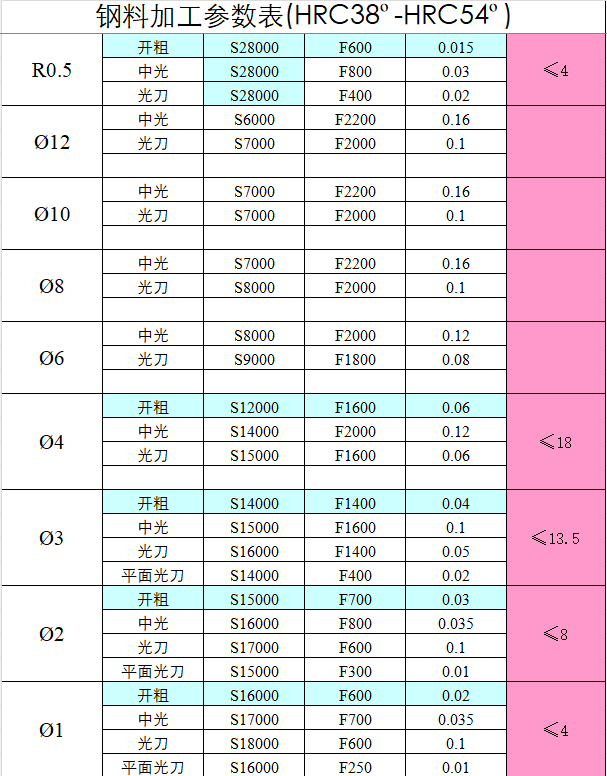

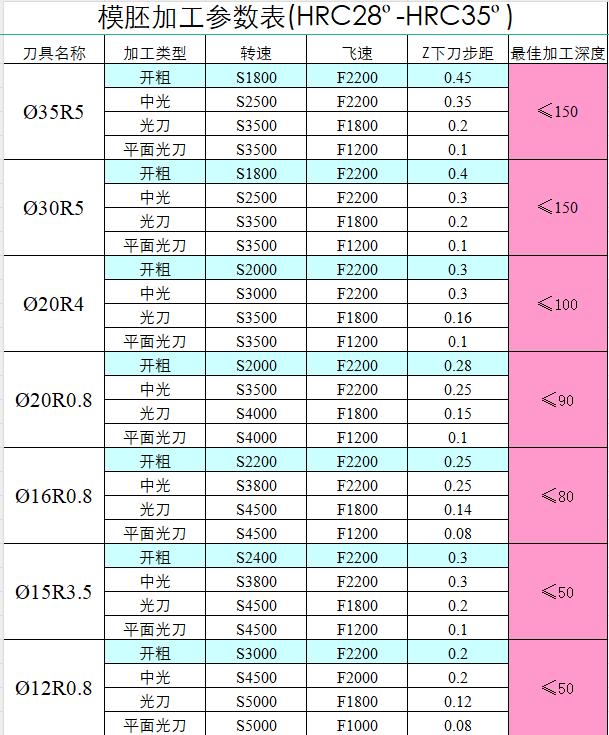

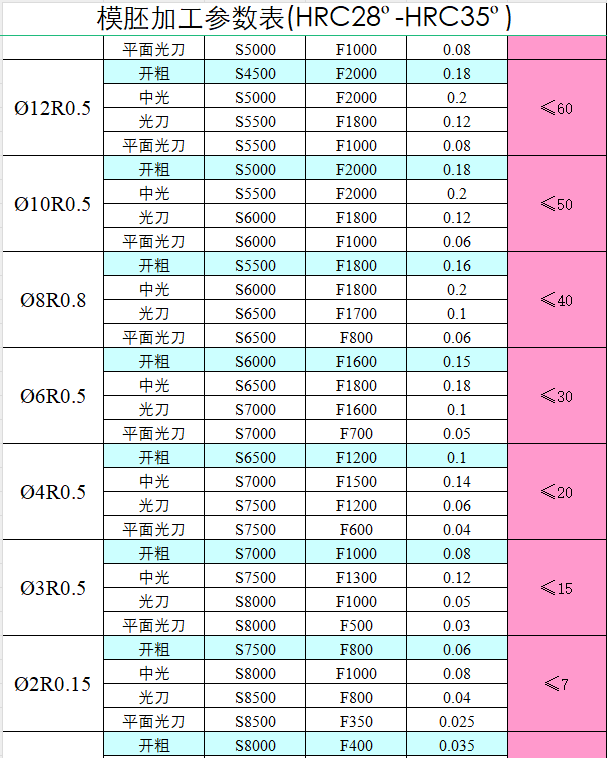

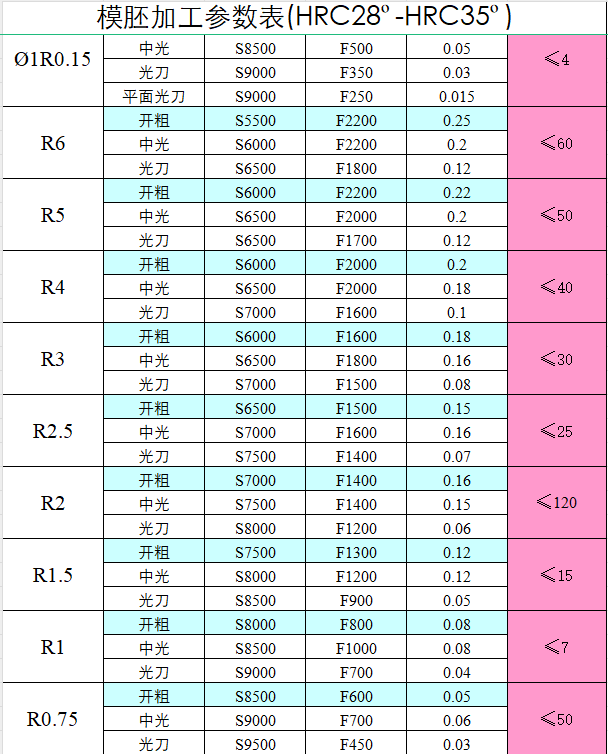

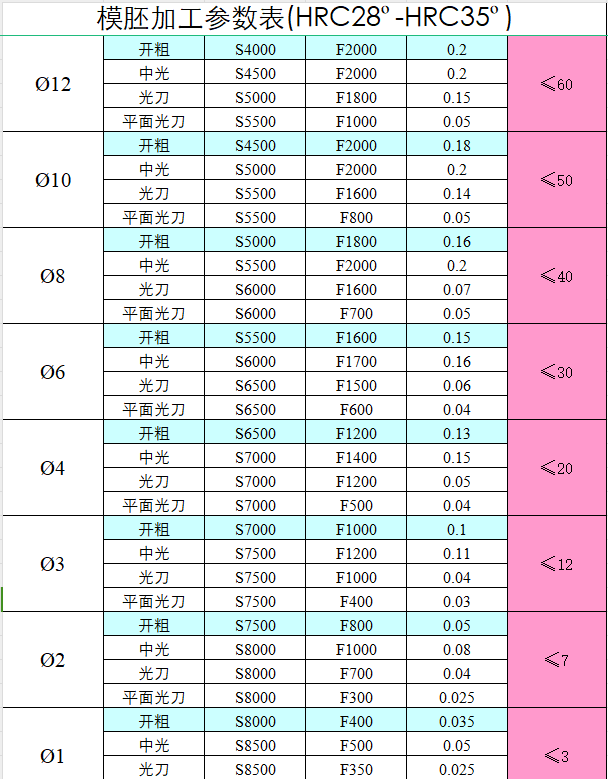

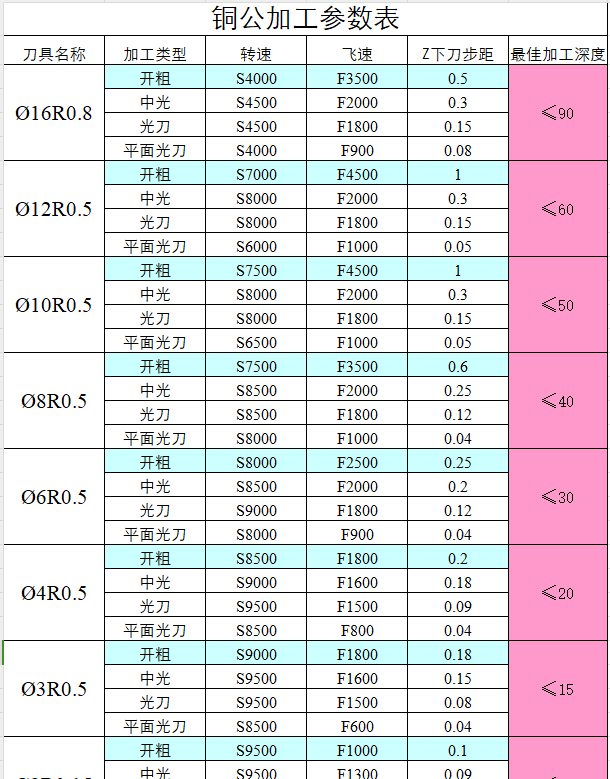

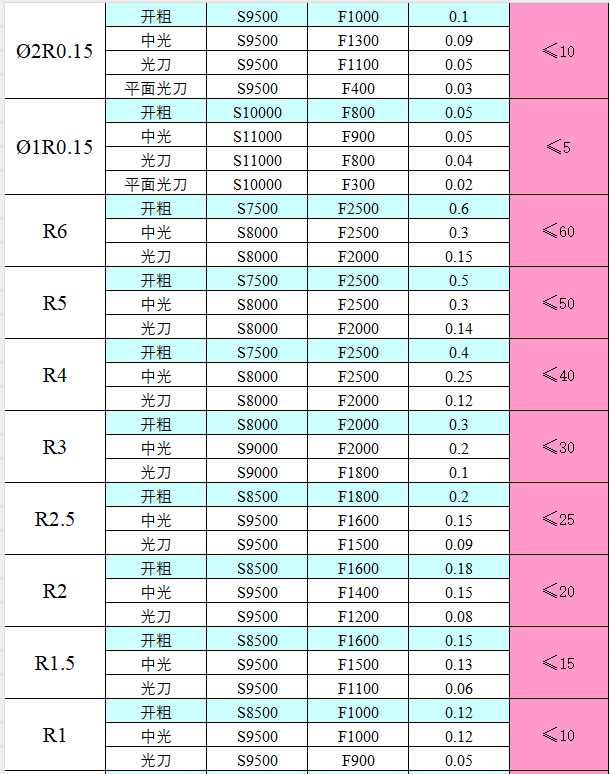

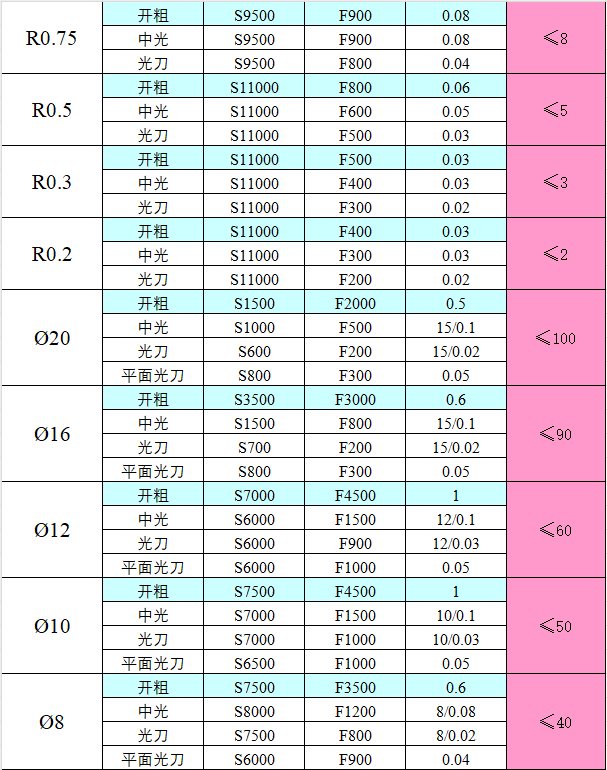

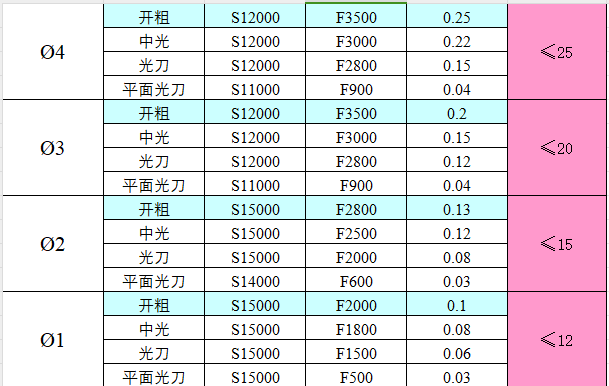

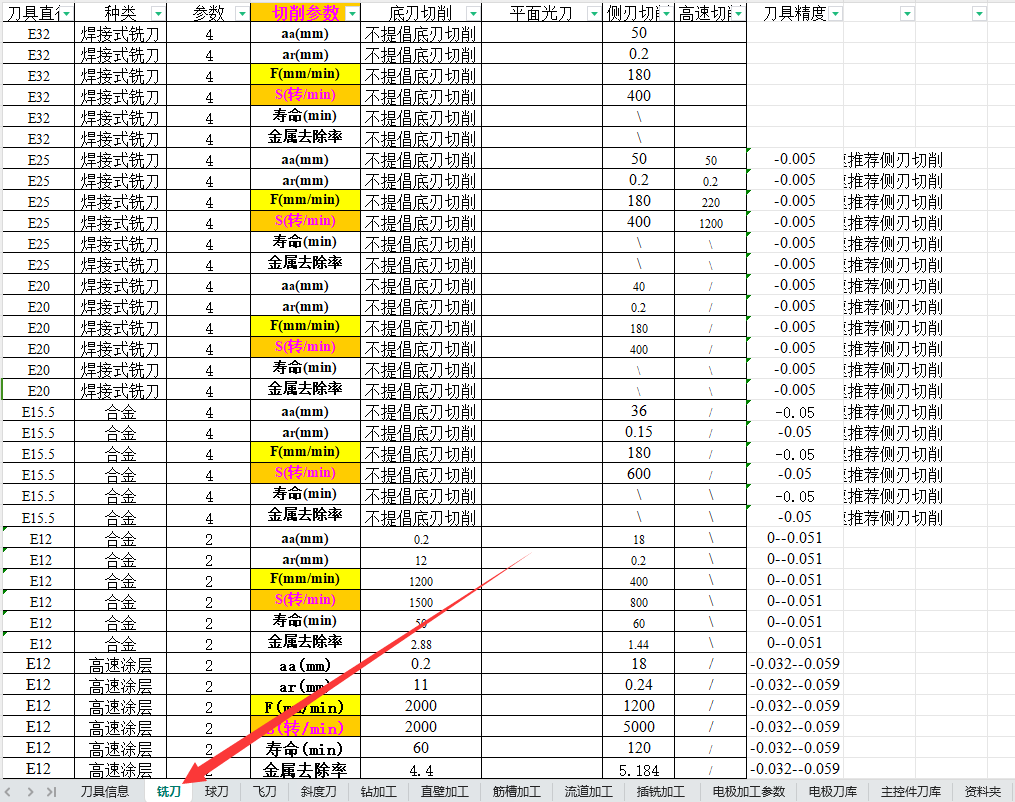

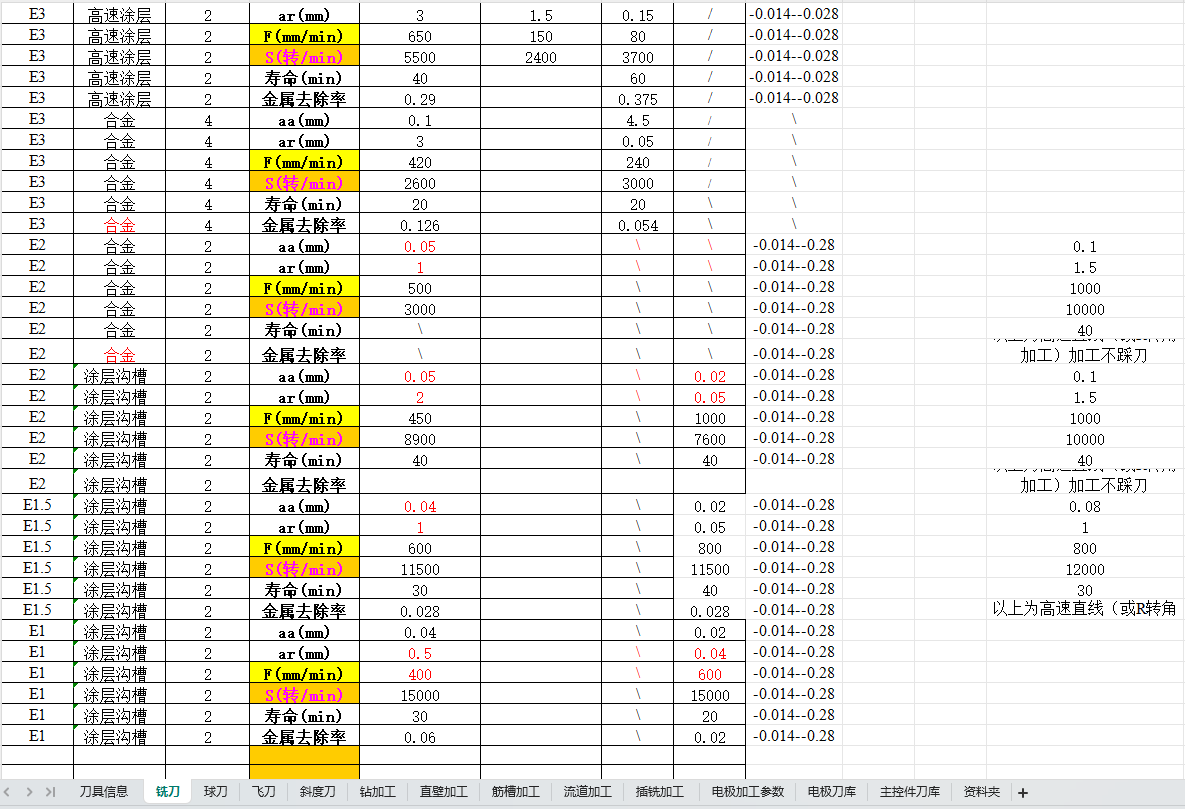

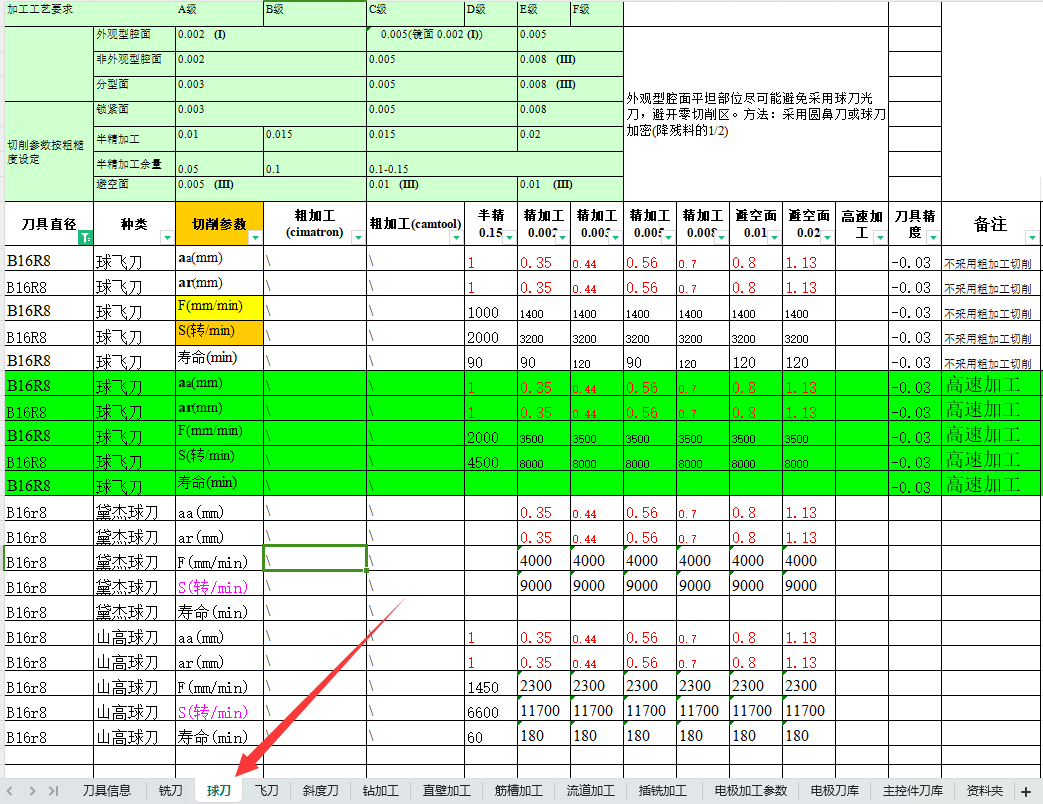

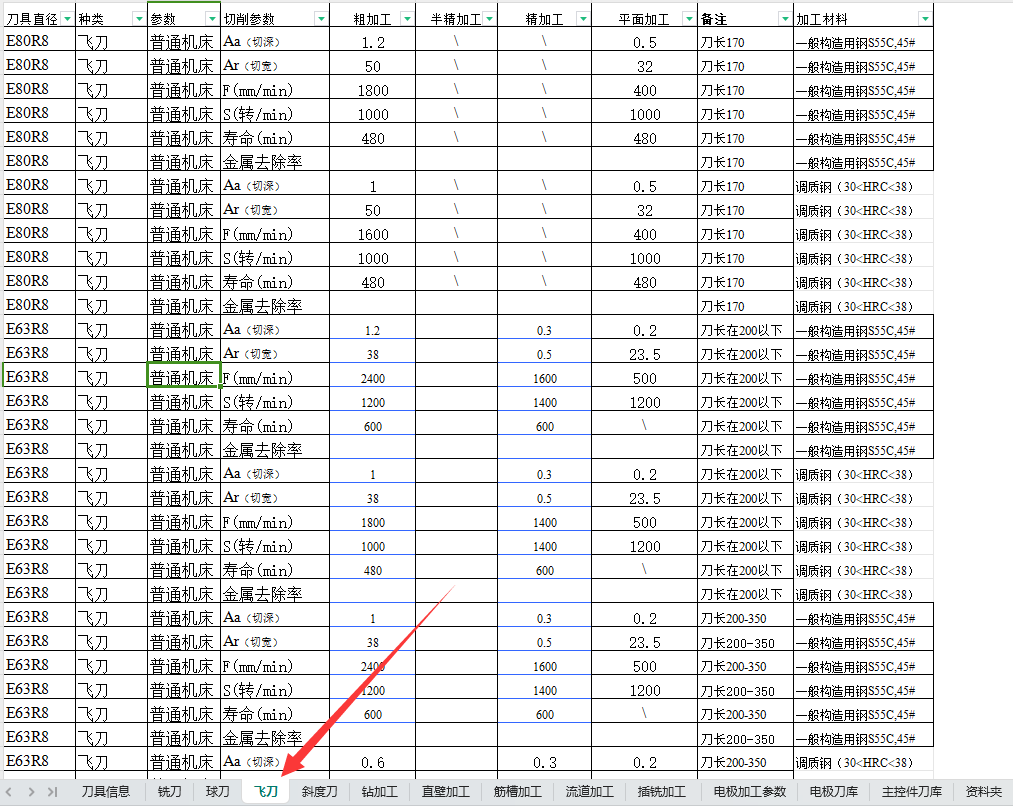

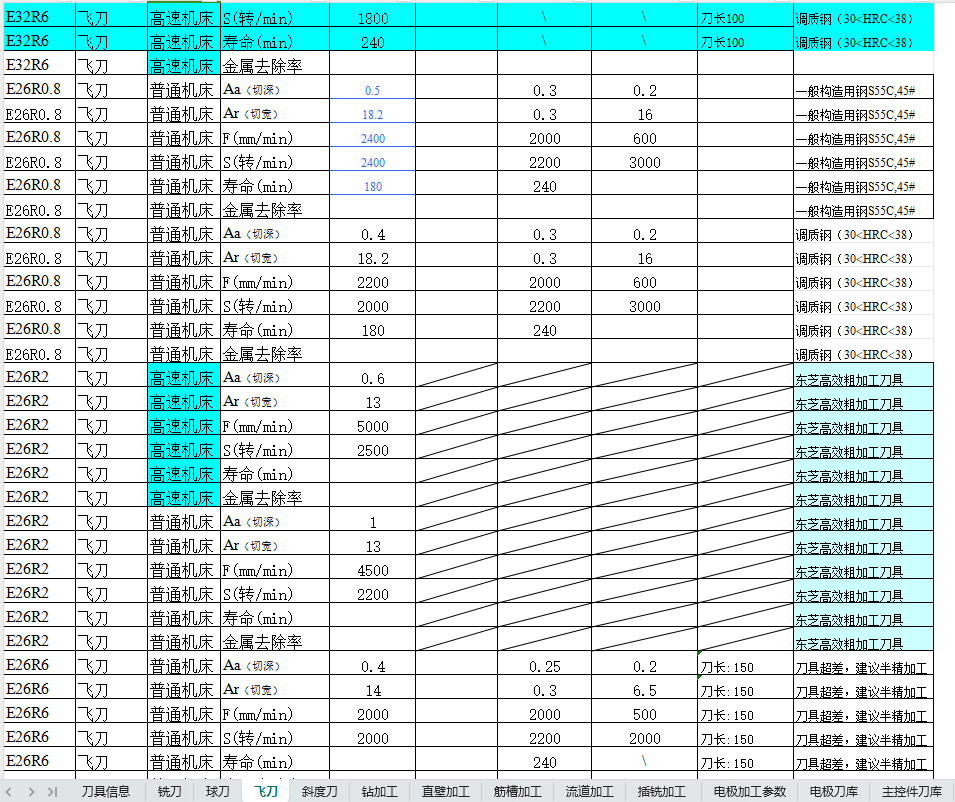

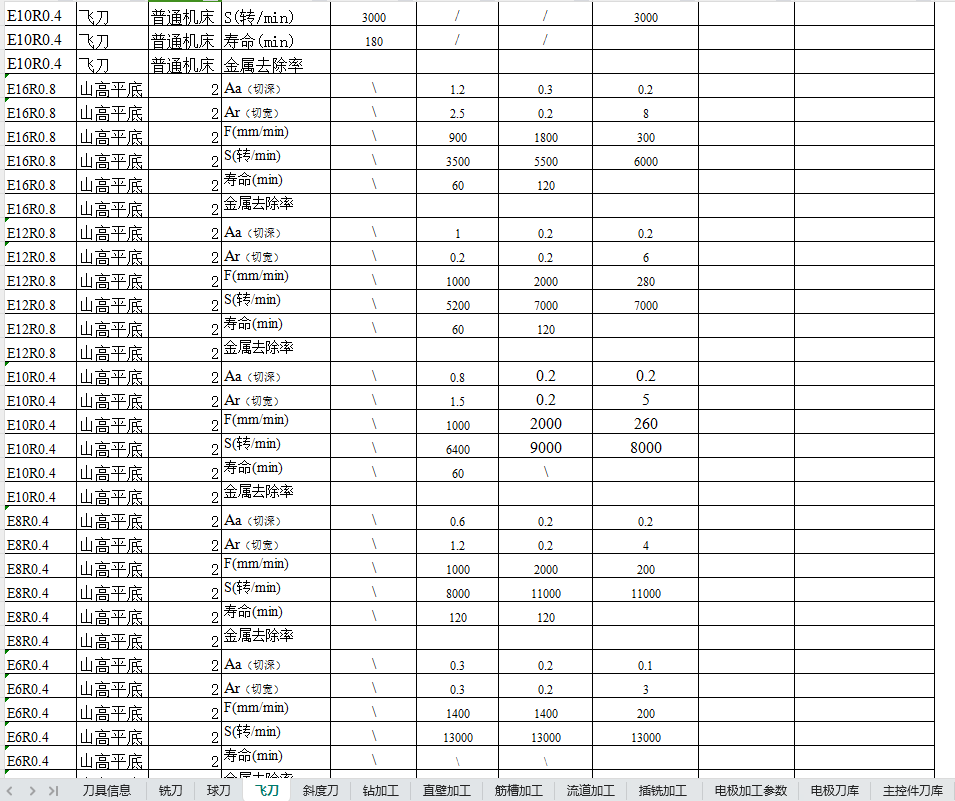

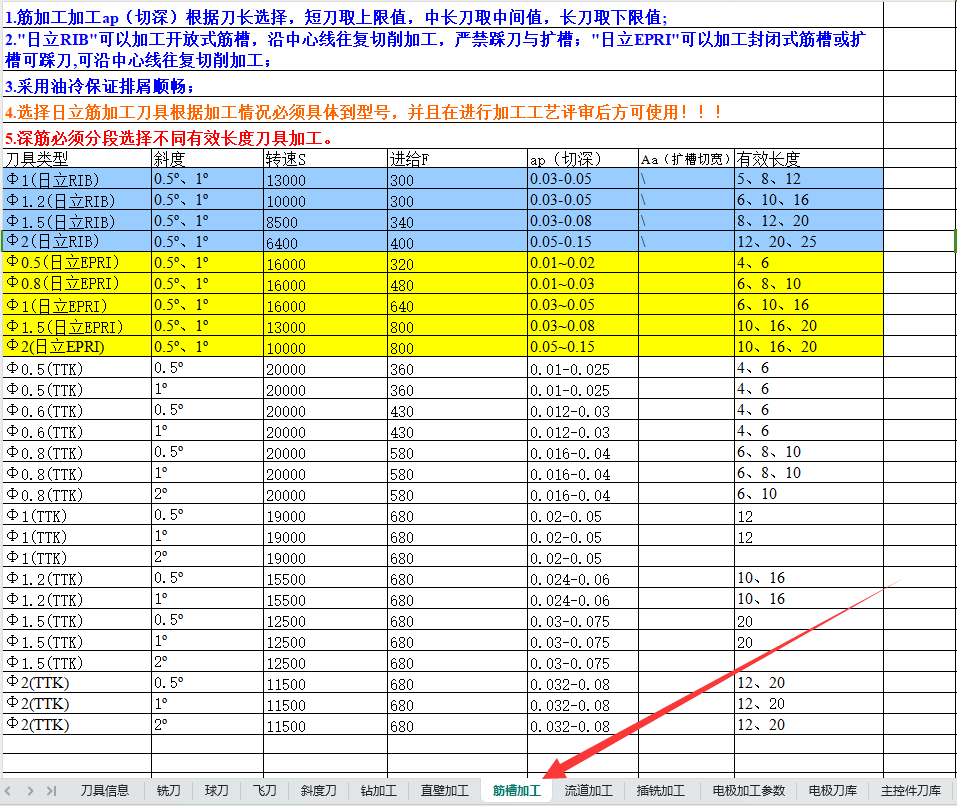

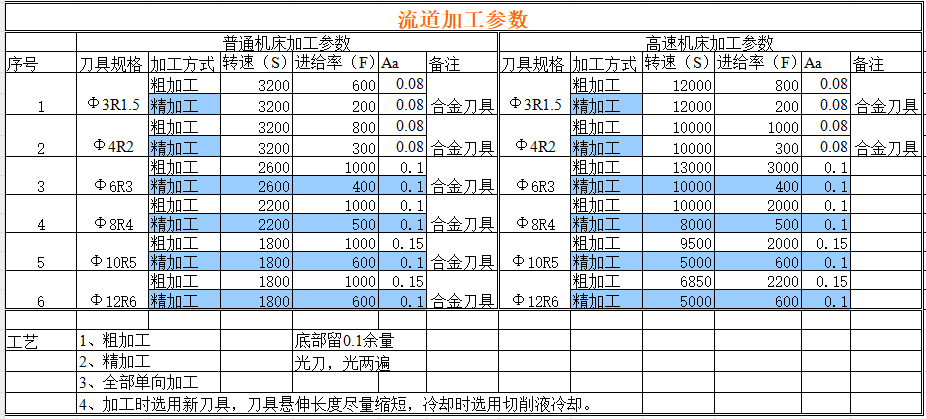

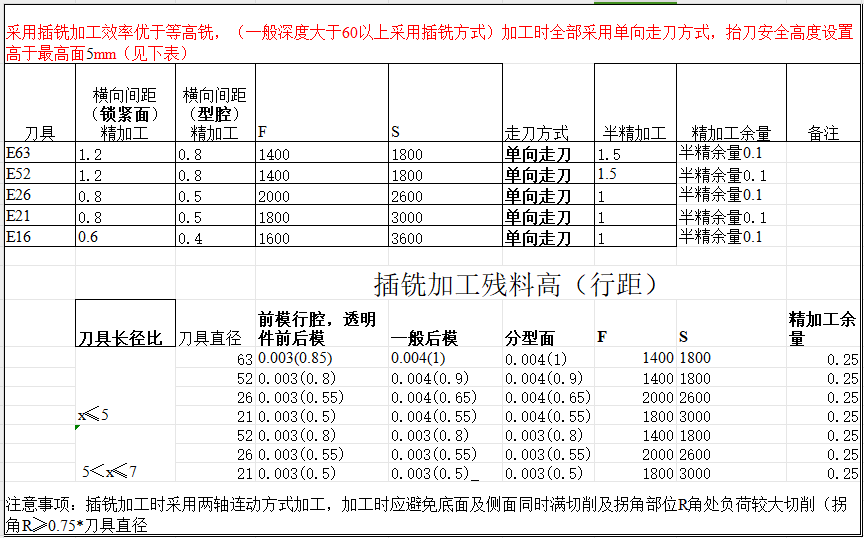

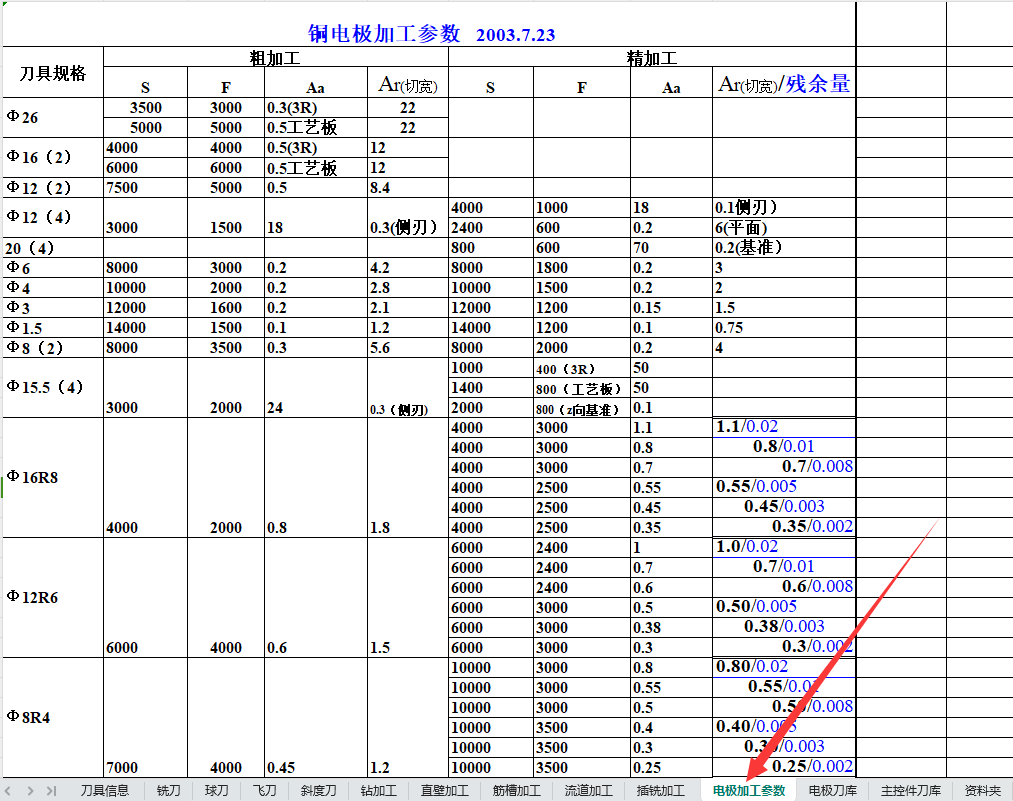

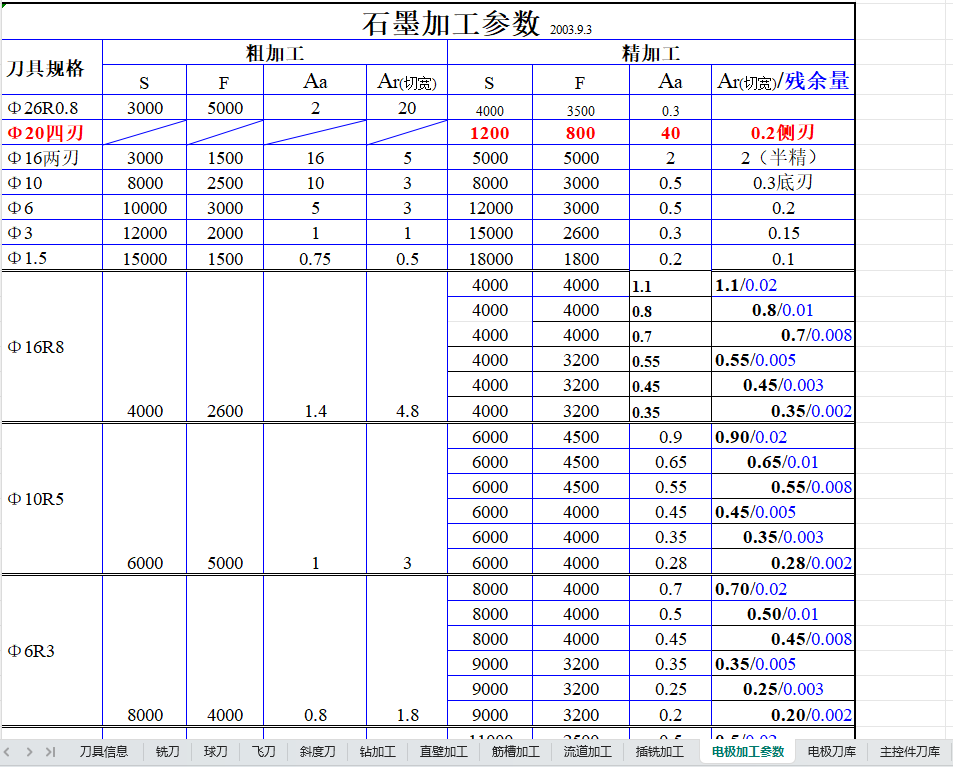

CNC机加工参数涵盖了众多方面,如切削速度、进给速度、切削深度和切削宽度等。这些参数的合理选择直接影响着加工效率和加工质量。切削速度决定了刀具与工件接触时的线速度,过高的切削速度可能导致刀具磨损加剧、工件表面质量下降,甚至引起刀具的断裂;而过低的切削速度则会降低加工效率,增加生产成本。进给速度则影响着单位时间内刀具在工件上移动的距离,过快的进给速度可能导致刀具过载、加工表面粗糙,而过慢的进给速度则会延长加工时间。切削深度和切削宽度的选择需要根据工件材料、刀具强度以及机床性能等多方面因素进行综合考虑,以确保在不影响加工质量的前提下,充分发挥机床和刀具的潜力。

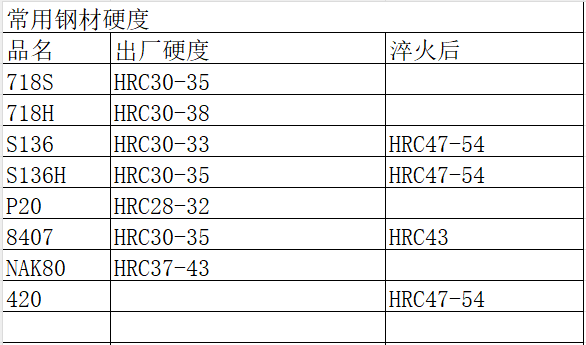

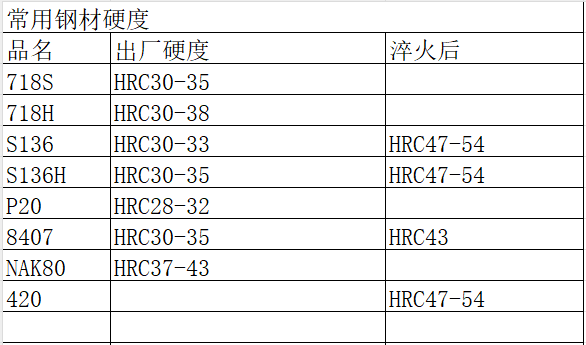

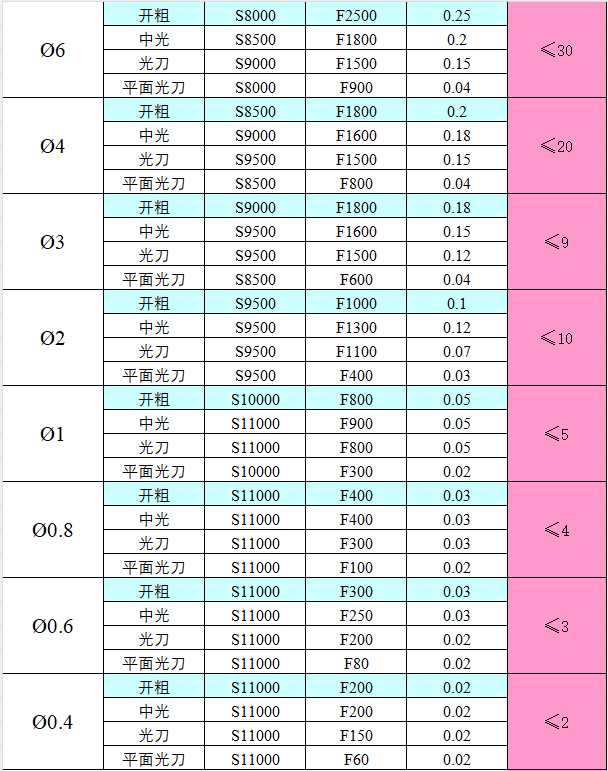

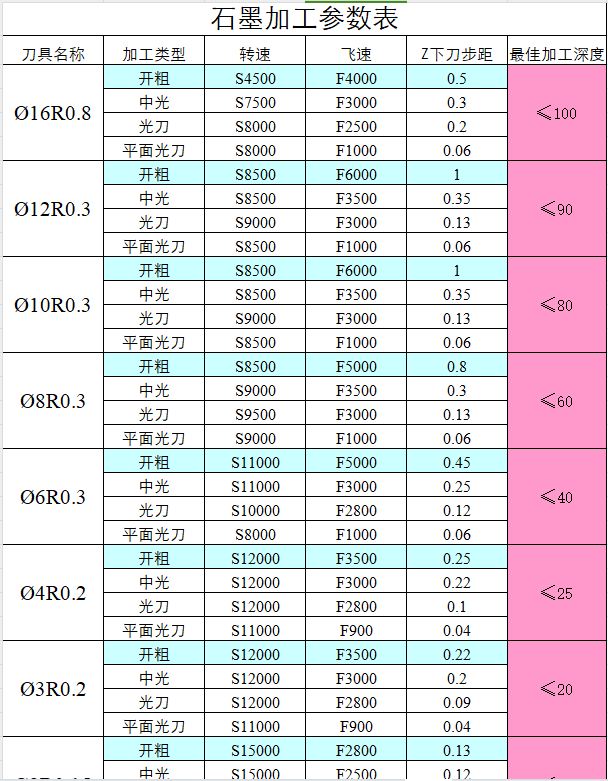

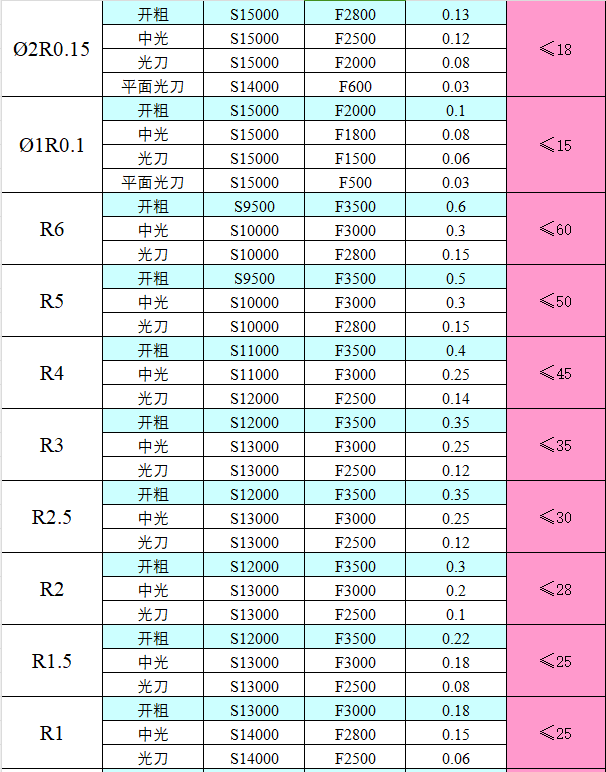

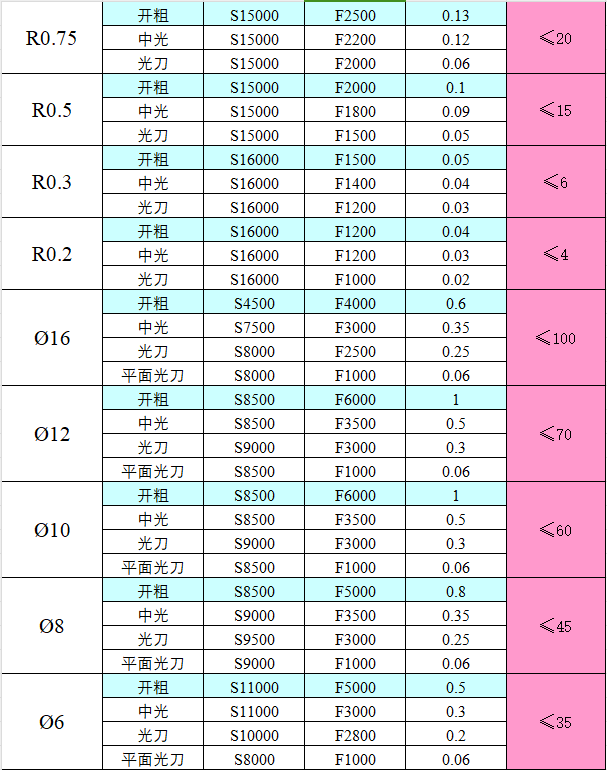

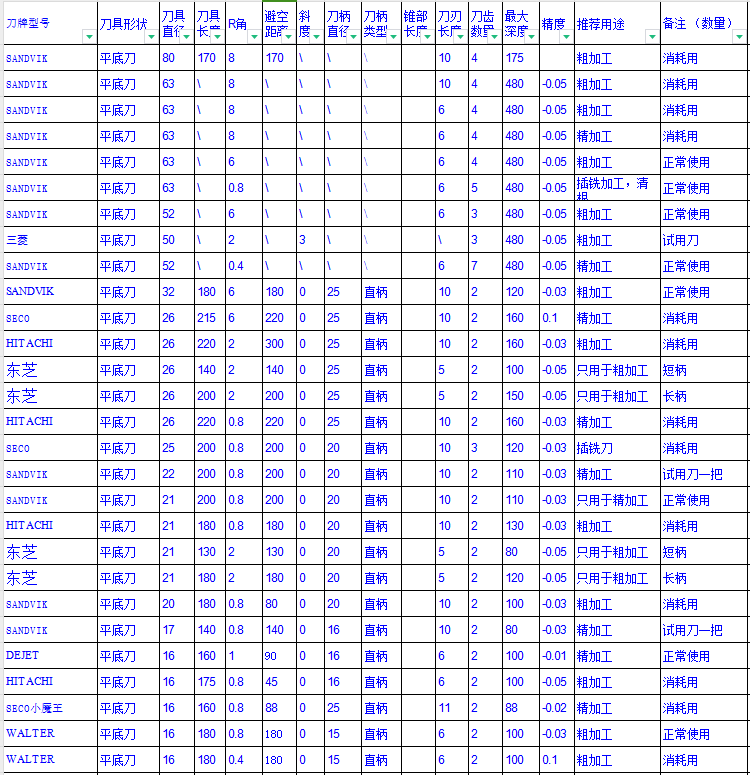

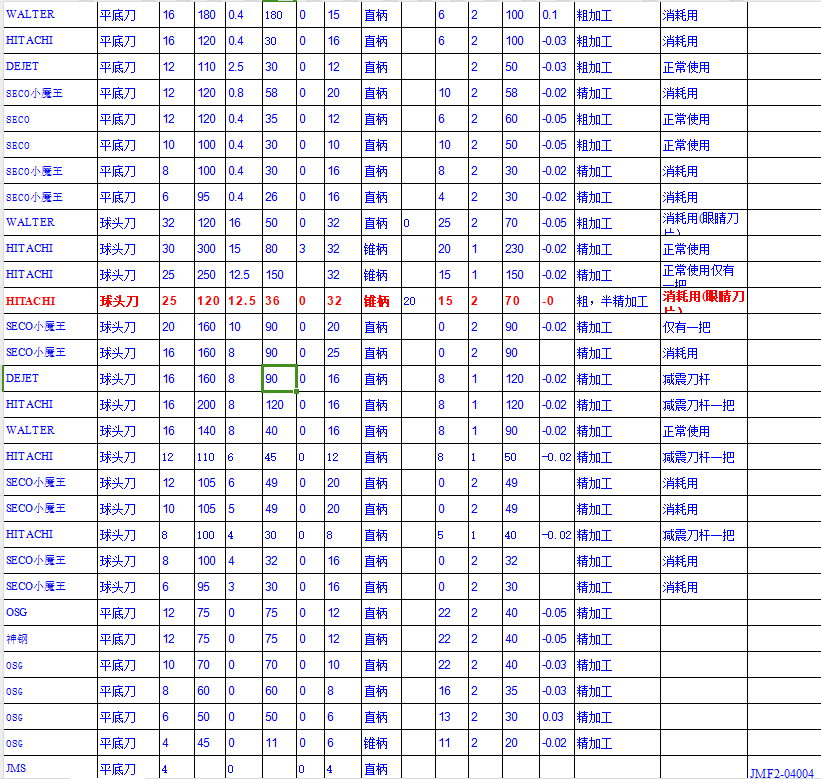

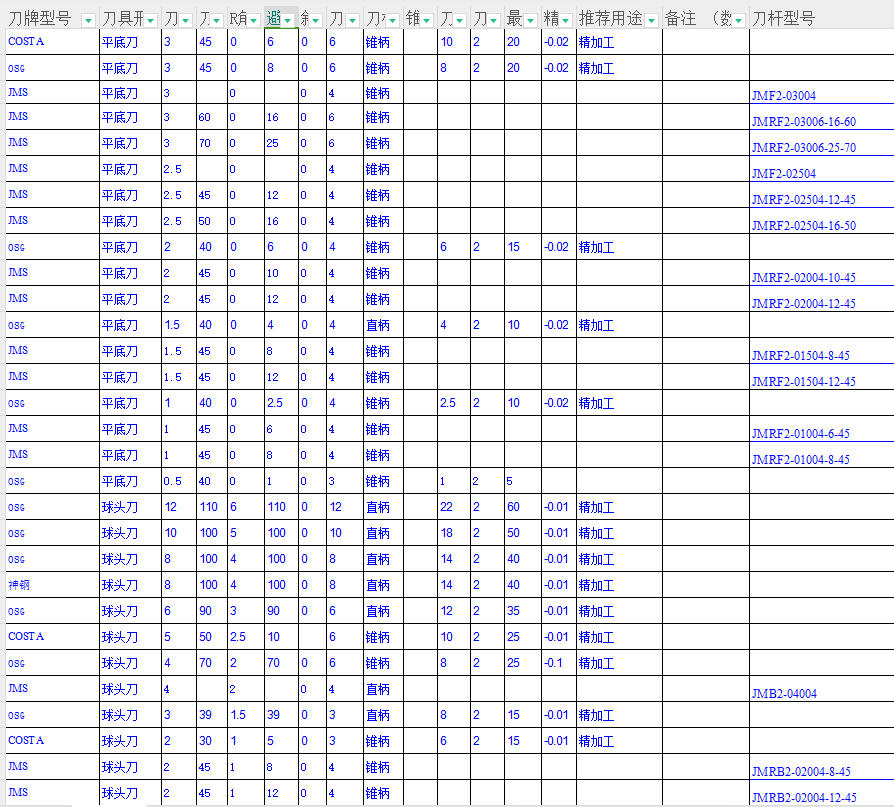

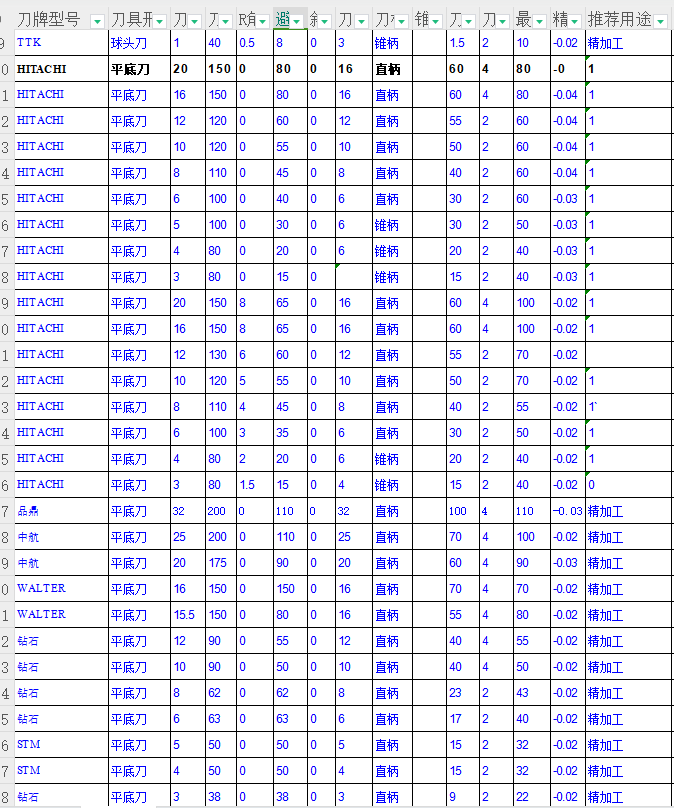

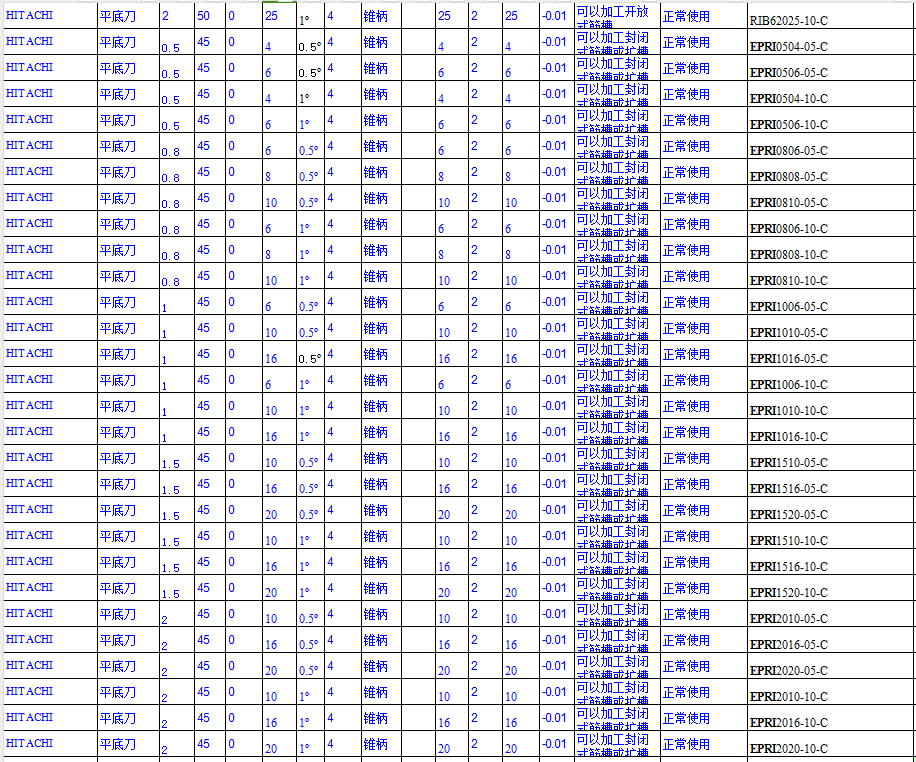

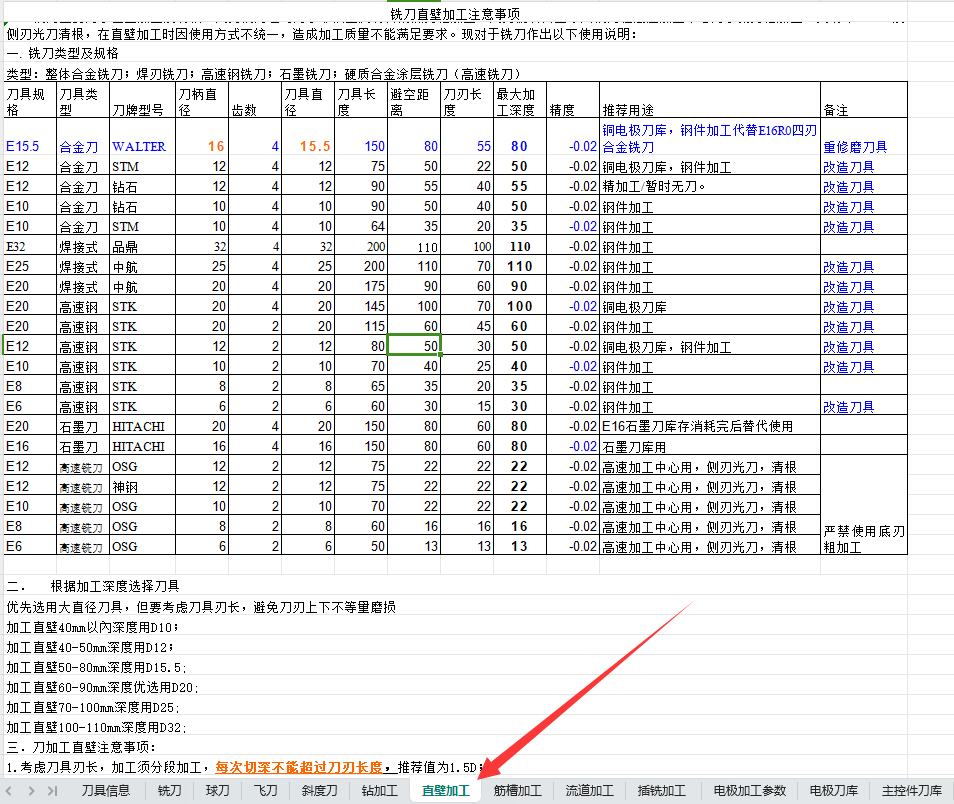

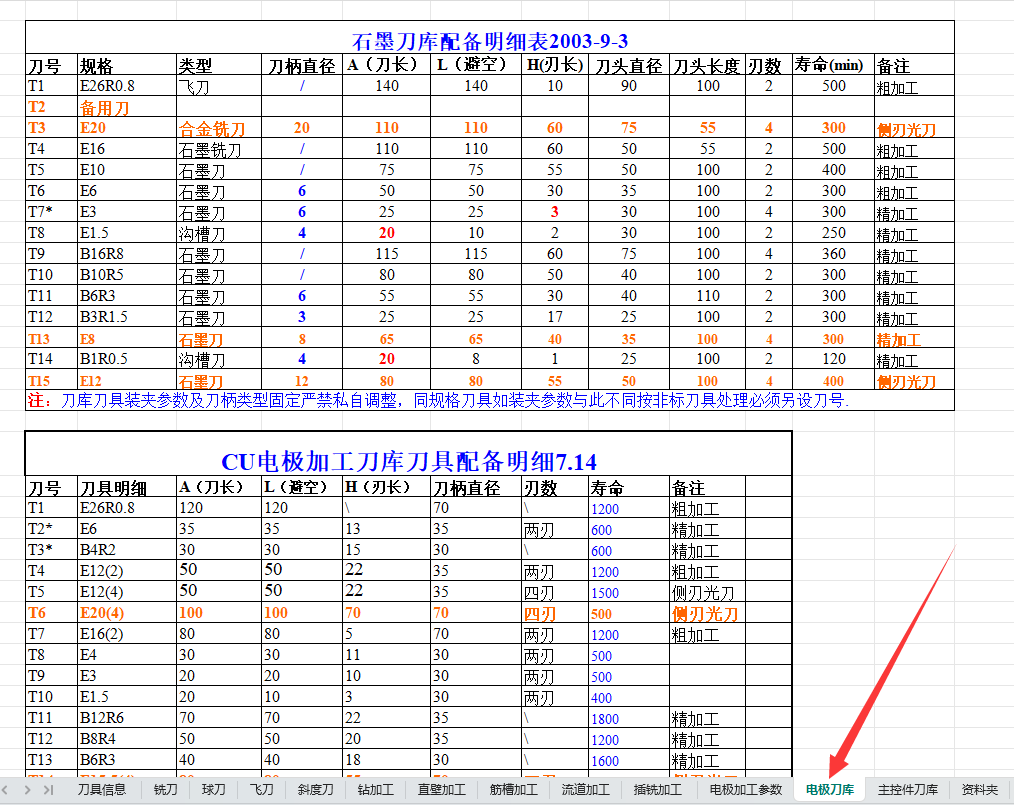

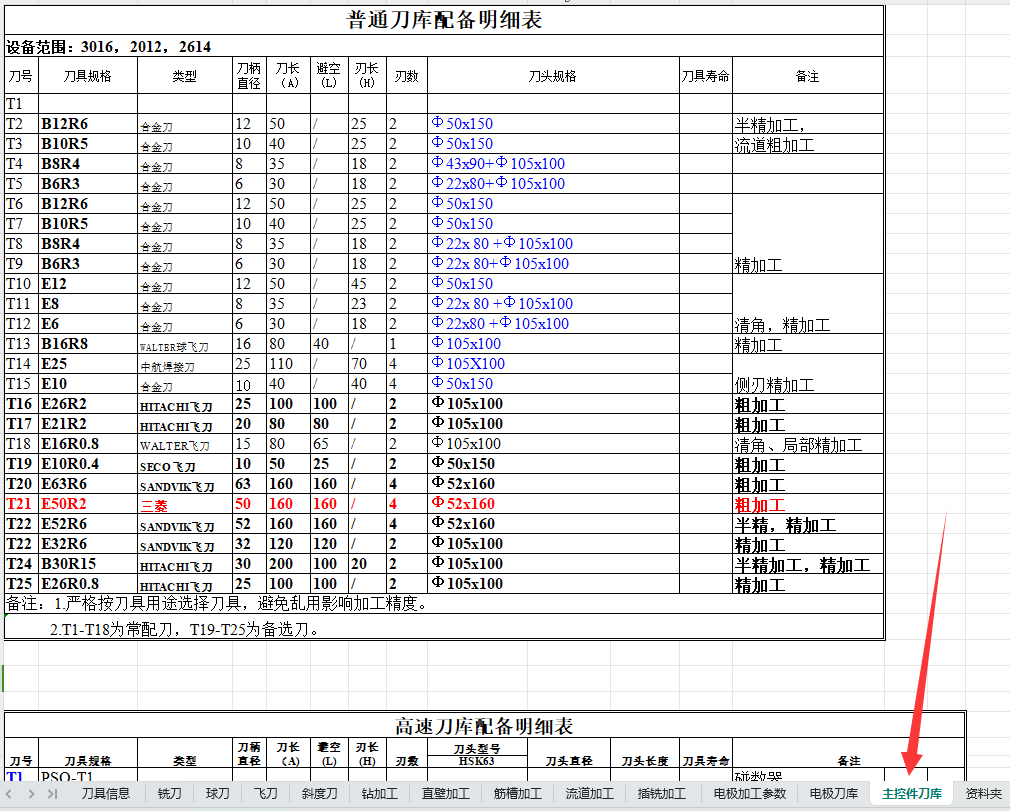

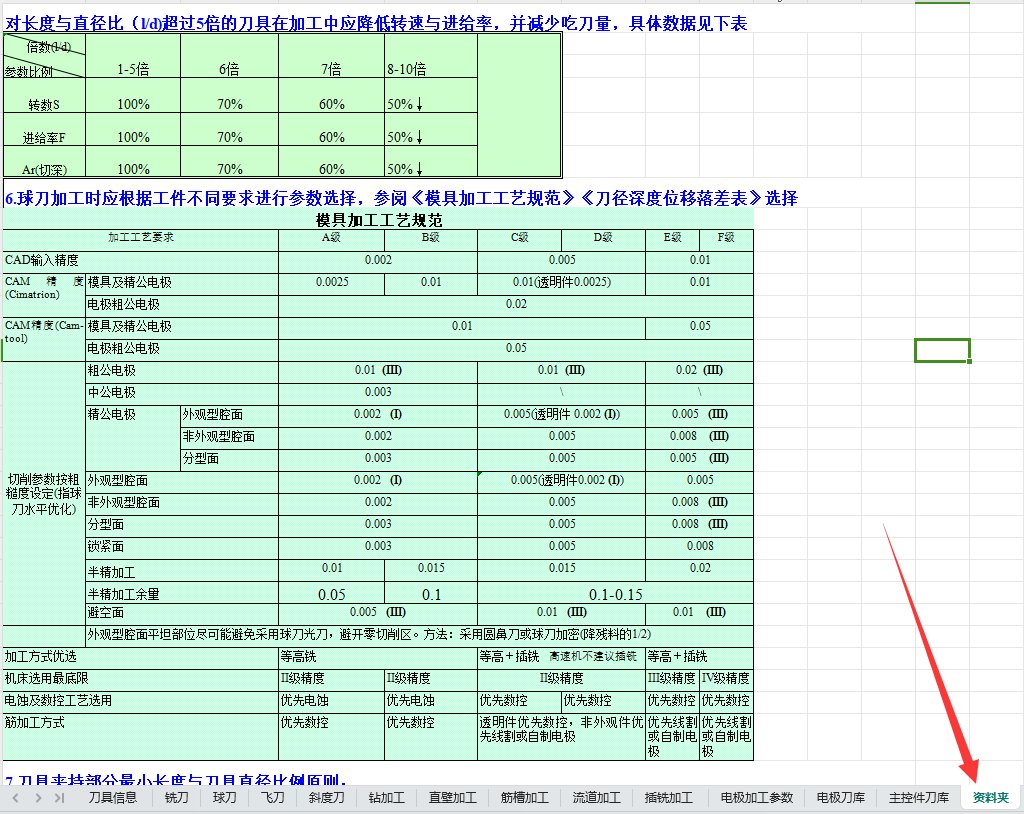

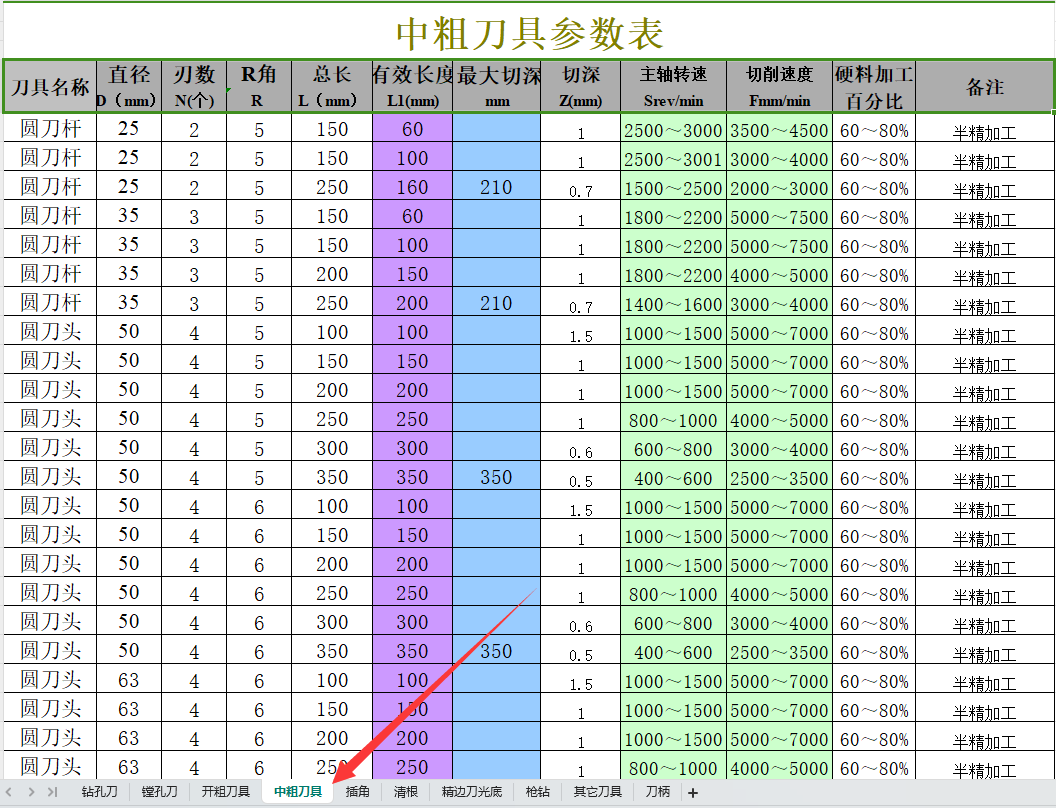

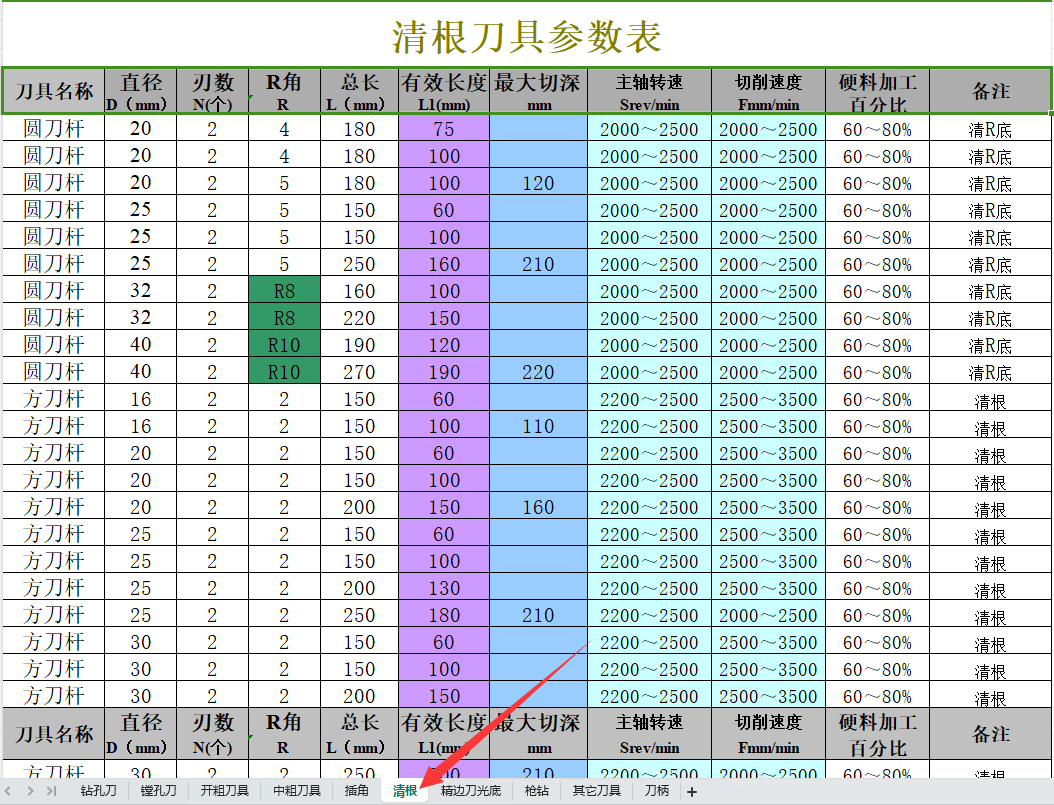

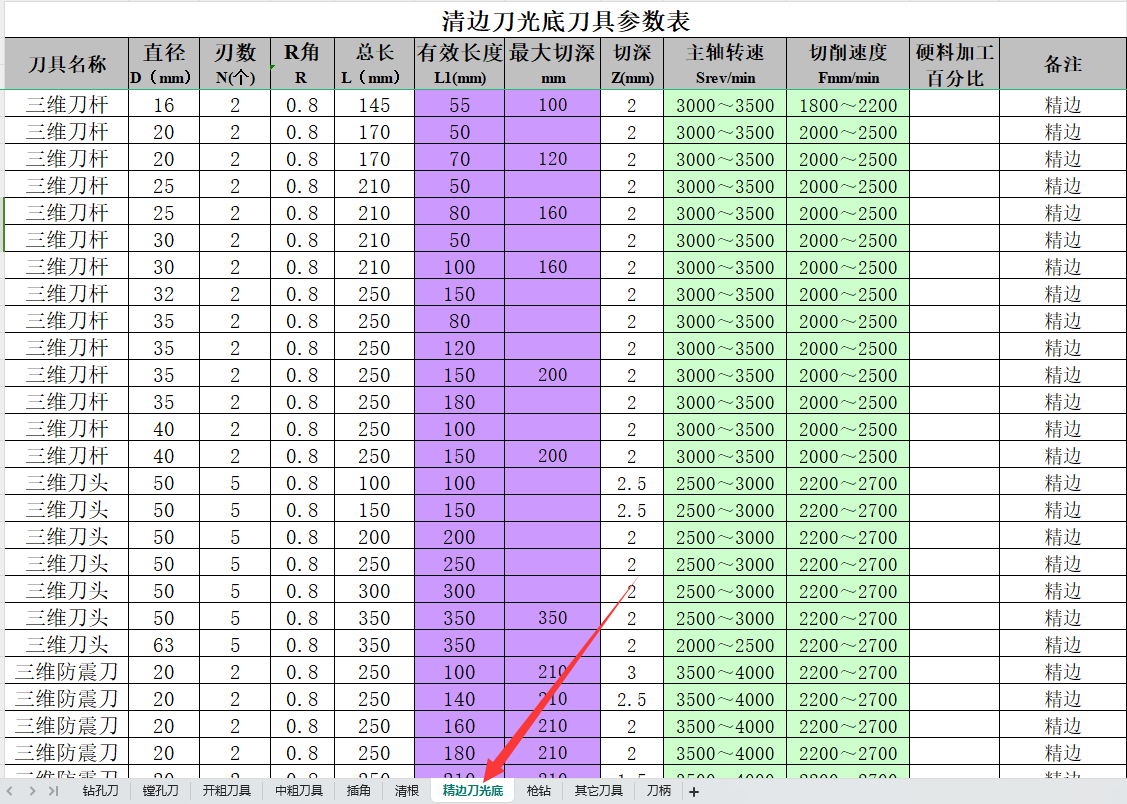

刀具参数同样具有举足轻重的地位。刀具的几何形状、材料、涂层以及刀具的直径、长度等参数都会对加工过程产生影响。刀具的几何形状决定了切削刃的锋利程度和切削力的分布,合适的几何形状能够减小切削力、降低切削温度,从而提高刀具的耐用度和加工表面质量。刀具材料的选择则要根据加工材料的特性来决定,例如,加工硬度较高的材料需要选用硬度更高的刀具材料,如硬质合金或陶瓷。刀具的涂层能够提高刀具的耐磨性、耐热性和切削性能,延长刀具的使用寿命。此外,刀具的直径和长度也会影响加工的稳定性和精度,在选择刀具时需要根据加工工艺的要求进行合理搭配。(森精高速机钢料)

正确设置 CNC 机加工参数和刀具参数能够带来诸多好处。首先,能够显著提高加工效率。通过优化参数,可以在保证加工质量的前提下,尽可能地提高切削速度和进给速度,缩短加工时间,提高机床的利用率。其次,能够保证加工质量的稳定性和一致性。合理的参数选择可以使刀具在加工过程中保持良好的切削状态,减少加工误差,从而获得高精度、高质量的零件。再者,能够降低生产成本。合适的参数和刀具能够延长刀具的使用寿命,减少刀具的更换次数,同时降低废品率和返工率,从而降低生产成本。(刀具信息)

然而,要确定最佳的 CNC 机加工参数和刀具参数并非易事,需要综合考虑多个因素,包括加工材料的性能、机床的特性、刀具的特点以及加工工艺的要求等。这需要操作人员具备丰富的经验和专业知识,同时借助先进的工艺分析软件和试切实验来不断优化参数。

总之,CNC 机加工参数和刀具参数是影响加工效果的关键因素。在实际生产中,必须重视对这些参数的研究和优化,以提高加工效率、保证加工质量、降低生产成本,从而增强企业的竞争力,推动制造业的不断发展。