在每个行业中 ,建立连接都至关重要。在金属加工领域 ,刀柄通常提供CNC和切削刀具之间的连接;在加工材料时产生必要的协同作用,以实现最佳夹紧性能。在这里,我们将聊聊一些不同类型的刀柄,并讨论在为您的操作选择合适的刀柄之前您应该了解的基本知识。

1.精确性、 刚性和多功能性的平衡

由于刀柄可以牢固地固定刀具 ,并将动力从CNC主轴传输到刀具 ,因此您始终需要确 保加工时保持平衡。刀架的平衡可确保所有部件都保持在正确的位置。刀柄具有自己 的平衡水平 ,具体取决于适配器的样式。

有些刀柄设计时是平衡的 ,而有些则不是。平衡程度以克为单位计算。刀柄平衡性好 ,刀具上的磨损就越一致 ,从而可获得更出色的表表效果并延长刀具寿命。

为了保持平衡 ,您的刀柄应该具有:

精度 :刀具应始终如一地生产与预期尺寸偏差最小的工件。刀柄会影响径向跳动、 同心度和轴向对准等因素。

刚性 :刚性刀柄可在切削过程中保持稳定性 ,防止刀具偏斜和颤动 ,防止刀具和工件损坏。使用高品质刀柄,可以吸收振动 ,重型加工力不会对刀具造成损害。

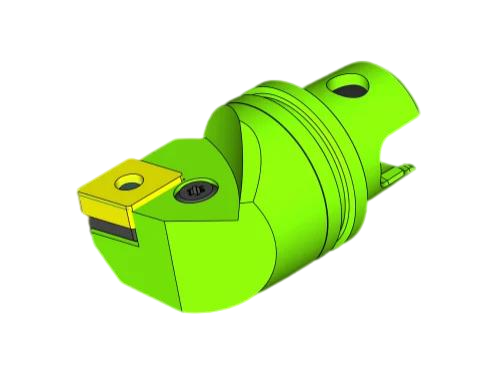

多功能性 :具有快速更换各种切削刀具功能的刀柄可以提高生产率并减少设置时间。 当可以轻松更换适配器和卡盘时 ,它们在复杂的加工过程中不需要自定义刀具设置。 例如 :KM快速更换刀架系统提供了灵活性 ,无需进行昂贵的修改

2.您应该知道的刀柄技巧

扭矩:刀柄的主要功能之一是将扭矩从CNC主轴传输到刀具。优化扭矩传输 ,可以最大限度地减少加工过程中的能量损失并最大限度地提高加工功率。

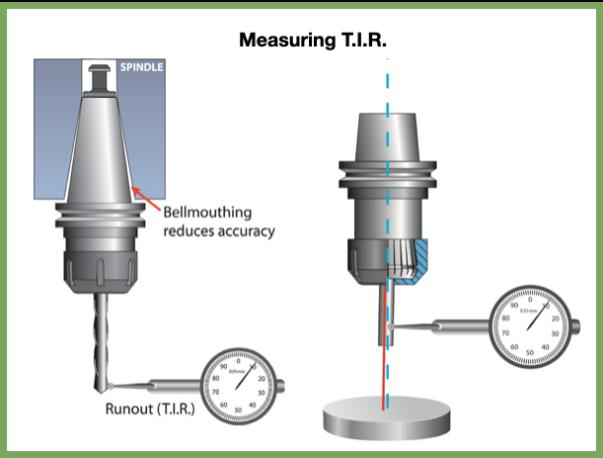

径向跳动:也称为同心度或总指示跳动 (TIR) ,对于实现精确的加工结果至关重要。确保您的工具对齐 ,尽量减少它们偏离轴心。阻尼具有阻尼功能的刀柄可吸收和减少切削过程中的振动,从而减少颤动并改善表面光洁度。不可预测的振动会导致表⾯光洁度不佳并损坏你的刀具。

高速能力:专门设计的刀架可处理高转速,且不会影响稳定性,可实现更快的切削速度,且不会影响精度。它们可确保在高转速下实现可靠的性能。

3.刀柄种类

通过提高进给和速度来提高加工性能有助于提高生产率 ,但选择合适的刀柄对于您的 成功至关重要。选择合适的刀架时 ,请考虑机床主轴类型、切削应用、马力、推力、 材料和所需的切削参数等因素。

一些标准和先进的刀柄包括 :

液压刀柄 :通过液压将刀具牢固地紧固 ,液压夹头在加工过程中特别有效地抑制振动并吸收切削力 。液压夹头非常适合精密作业和高速作业。 它们可以出色地处理粗加工和精加工任务。

市场上的减震阻尼刀杆也蛮多的 ,他们可提供最高的精度、夹紧力,并提供出色的阻尼品质。这哦技术可最⼤限度地减少跳动、延长刀具寿命并提高切削性能。较短的突 出长度和较厚的前壁横截面可实现高刚性。 它们还可用于长距离应用和狭窄的操作条件。(市场上鱼龙混杂 ,建议大家选择品牌的刀柄)

热缩刀柄 :热缩配合刀柄具有高夹紧力、低刀具偏转和较长刀具长度下的稳定性,在高进给铣削应用中可提供良好的表面光洁度。 它们旨在通过称为热膨胀的过程夹紧切削刀具。 当刀柄在加热后冷却和收缩时 ,它会在刀具上产生强大的夹紧力。

ER夹头 :ER夹头广泛用于夹持圆柄切削刀具 ,因其良好的夹持力和灵活性而闻名,适用于轻中型钻孔、铣削和攻丝。它们有不同的尺存,可以用ER32或ER40等代码来 识别 ,这些代码与其系统尺寸相对应。

无论您选择传统的刀柄还是热缩刀柄、液压刀柄等,如果加工精度有要求 ,建议还是投入一些品质不错的刀柄,比如做深孔加工选择ER刀柄可能不是太合适的选择(仅打个比方)。

4.了解机床主轴

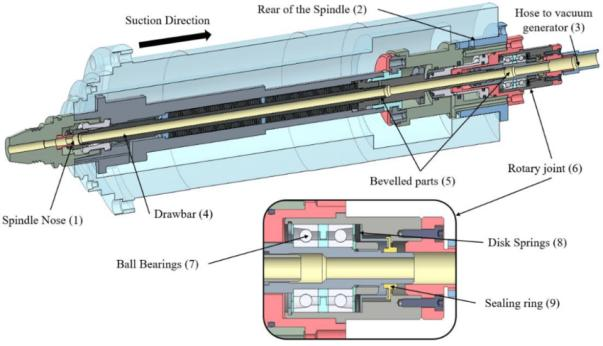

主轴是任何加工中心必不可少的部件。 它固定刀架并高速旋转切削刀具。选择刀柄时 ,与机器主轴和规格的兼容性至关重要。

主轴连接有多种类型(往期文章有详细介绍各类刀柄),最常见的是 :

锥形连接(例如CAT和BT型)是使用法兰和固定旋钮进行牢固连接的常用连接类型。CAT(V型法兰)在美国更为流行 ,而BT(MAS)在亚洲和欧洲广泛使用。这些连接具有高刚性 ,在铣削和加工中⼼中很常见。

锥面锥度连接类型(例如CVKV)与CAT和BT类型类似 ,但刚性更高 ,运行速度更快。 它们具有锥度,与主轴表面的接触更好 ,以保持精度。

HSK(空心轴锥度)提供先进的主轴连接系统 ,专为高速加工和复杂的铣削操作而设计。 它具有空心轴和⼀组夹紧段 ,可提供出色的稳定性、平衡性和同心度。

5.刀柄连接

刀具端连接是指刀具和刀柄之间的接口。最常见的两种类型是 :

直柄:其设计在整个长度上具有统一的直径 ,通常与夹头系统一起使用 。它们适用于轻型至中型应用 ,并且经常与钻头、铰刀和丝锥一起使用。

侧固式刀柄:其刀柄一侧设计为平面,可实现更好的抓握和增强扭矩传递。 它们广泛用于铣刀和其他立铣刀,可在重型切削任务中提供稳定性。