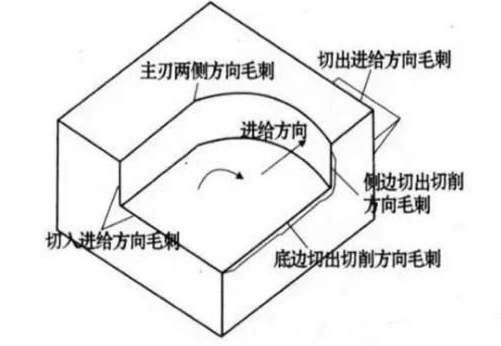

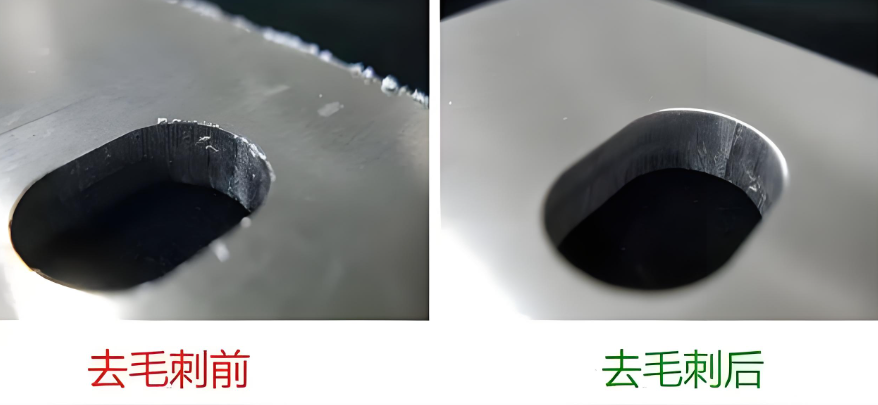

在机械加工中,毛刺(也称为毛边)是指工件边缘或表面上形成的微小的、不规则的金属残留物。毛刺不仅影响工件的表面质量和外观,还可能影响装配、功能和使用寿命。了解导致毛刺的原因可以帮助采取有效的措施来减少或消除毛刺。

以下是导致毛刺的主要原因:

1.切削参数设置不当

过高的切削速度

现象:切削速度过高会导致刀具无法充分切入材料,材料在切削过程中被拉伸并形成毛刺。

解决方法:调整切削速度至适当范围,确保刀具能够顺利切削材料。

过大的进给量

现象:进给量过大导致刀具在切削时受力过大,材料未能及时被切断,容易产生毛刺。

解决方法:适当减小进给量,确保切削过程平稳。

切削深度过浅

现象:切削深度过浅可能导致材料仅被表面切削而未彻底去除,造成边缘产生毛刺。

解决方法:增加切削深度,确保材料被彻底切除。

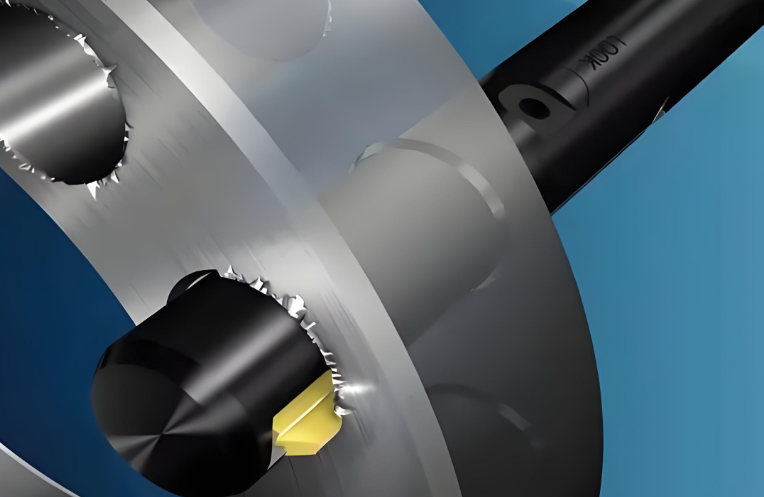

2.刀具问题

刀具钝化或磨损

现象:刀具刃口变钝或磨损严重时,切削时不能干净利落地切断材料,容易在边缘留下毛刺。

解决方法:定期检查刀具状态,及时更换或修磨刀具,保持刀具的锋利度。

刀具角度不合适

现象:刀具的前角、后角或刀尖角度不当,导致切削过程中的材料塑性变形增加,从而形成毛刺。

解决方法:优化刀具几何角度,使其适应加工材料的特性,

3.材料问题

材料韧性高

现象:高韧性材料在切削过程中不易断裂,容易发生塑性变形,形成拉长的毛刺。

解决方法:选择合适的切削参数和刀具,减少材料的塑性变形。

材料硬度不均匀

现象:材料硬度不均匀导致切削过程中切削力变化大,在较软或较硬的区域容易产生毛刺。

解决方法:确保材料的质量稳定性,或通过适当的热处理提高材料均匀性,

4.加工方法不当

不合理的切削顺序

现象:不合理的切削顺序可能导致工件在切削过程中发生变形或未完全固定,造成毛刺。

解决方法:优化切削顺序,确保工件在加工过程中的稳定性。

工件夹持不稳

现象:工件夹持不稳会导致切削过程中工件移动或振动,使得切削不均匀,从而产生毛刺。

解决方法:使用合适的夹具和夹紧力,确保工件在加工过程中的稳固。

切削液使用不当

现象:切削液使用不足或类型不当,导致切削区温度升高或润滑不足,增加毛刺的形成。

解决方法:选择合适的切削液并确保其供应充足,改善切削条件。

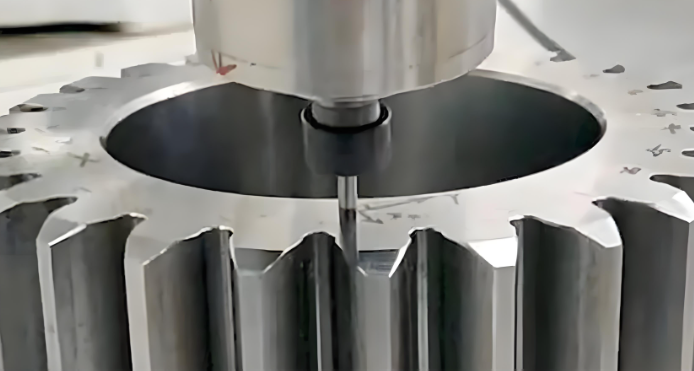

5.机床问题

机床刚性不足

现象:机床刚性不足可能导致切削过程中产生振动,影响切削的稳定性,从而形成毛刺。

解决方法:使用刚性良好的机床,或通过改善机床的支撑和连接部位提高刚性。

机床精度不足

现象:机床精度不足会导致刀具与工件之间的相对位置不准确,从而影响切削质量并产生毛刺。

解决方法:定期维护机床,确保其精度和稳定性。

6.加工工艺设计不合理

切削路径不合理

现象:切削路径设计不合理可能导致切削过程中出现突然变化或冲击,产生毛刺。

解决方法:优化切削路径,确保切削过程平稳、连续。

切削余量不均匀

现象:工件上的切削余量不均匀可能导致部分区域的切削力过大或过小,产生毛刺。解决方法:合理设计切削余量,确保每次切削的均匀性。

毛刺的产生是由多种因素引起的,包括切削参数设置不当、刀县问题、材料特性、加工方法不当、机床问题以及加工工艺设计不合理等。通过优化切削参数、选择合适的刀具和材料、合理设计加工工艺、并确保机床的刚性和精度,可以有效减少或消除毛刺,提高工件的加工质量和表面光洁度。