针对磨机大齿轮的大尺寸、高精度和易变形特点,结合多年的加工经验,对整个加工过程进行工艺改进。采用两半把合、组对加工的方法实现车铣加工,通过“三车两铣”和人工时效来消除大齿轮的铸造与加工应力,解决了此类零件的加工难题。

1 序言

目前,磨机已在各行业得到广泛的应用[1,2]。图1所示为球磨机试车。大齿轮是溢流型球磨机的主要零件,常见结构是将两件1/2齿轮组对后使用。本文以右旋5°15′斜齿的大齿轮为例进行介绍。

图1 球磨机试车

2 工艺要点

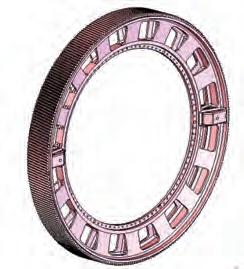

图2所示为大齿轮,其毛坯尺寸中,最关键的尺寸是轮缘壁厚,加工前及工序中需多次测量、监控齿轮变形程度和轮缘余量状况。由于加工中去除的材料较多,会产生很大的切削应力(主要在粗车和粗铣齿工序),所以要考虑应力释放问题,并尽量减小释放应力后的变形量(毛坯来料要带拉筋)。

图2 大齿轮

大齿轮材质以ZG35居多,也有ZG35SiMn、ZG42CrMo等,需调质处理以达到预定强度,同时还有探伤要求,一般为JB/T 5000.9—1998中的超声探伤II级。调质、探伤的顺序要合理安排。

两件半轮连接的结构形式包括销轴定位(又称“哑铃销”)、铰制孔螺栓定位和螺纹锥销定位等。定位销孔均需要同步加工,并需在精加工之前进行。哑铃销孔的轴线要处于两半轮的结合面上,并尽量使其与齿轮上端面垂直。保证大齿轮外圆与分度圆、内法兰各圆的同心度要求(包括内法兰把合孔的位置精度),大齿轮外圆与齿轮端面(齿宽方向)、内法兰把合面的垂直度要求。这就需要正确地选择工艺基准[3,4]。两半齿轮的结合面包含了直结合面、斜结合面及多处空刀。在最终一次把合时,要求直结合面局部间隙<0.1mm,斜结合面的间隙>0且<0.5mm。结合面的加工要避免半轮出现“大小半”的情况,同时还要考虑不同空刀的加工次序(注意直结合面和斜结合面之间的空刀槽底是斜面)。

3 半齿轮加工工艺

半齿轮的加工工艺流程如下。

1)工序01:划线。工件平放到划线平台上,垫三处等高方箱,综合考虑齿宽余量、内法兰厚度余量以及两结合面高度尺寸余量的对称情况,用千斤顶调整水平,并在半齿轮外圆上划出水平找正线(简称“平线”)。根据轮缘内壁(非加工面)厚度的均匀性确定半齿轮的中心,在半齿轮顶面划出找正圆线,并划出结合面加工线(直结合面及5°15′斜结合面)。最后在各线端部打两到三处冲孔。要求详细记录轮缘壁厚数据,反映给技术人员。壁厚超差则需返修。

2)工序02:粗镗。将图3所示半齿轮平放到等高方箱上,结合面对床头。按平线及结合面加工线找正,找正偏差控制在±0.5mm,夹紧压牢。粗铣直结合面及两端空刀槽,每面留量6mm。然后在两结合面下方铣削出两小段找正基面。各加工面表面粗糙度值Ra=6.3μm。将半齿轮的90°位置垫高,使其平线呈5°15′斜角。利用找正基面、直结合面及角度尺进行找正,使直结合面呈5°15′斜角。压牢工件。粗铣一端的斜结合面,单面留量6mm,表面粗糙度值Ra=6.3μm。将半齿轮的两结合面端垫高,其平线呈-5°15′斜角。装夹找正方法同上,粗铣另一处斜结合面,单面留量6mm,表面粗糙度值Ra=6.3μm。

图3 半齿轮

3)工序03:划线。按大齿轮的圆线和平线找正(可以到机床划线),划出结合面各孔加工线,孔中心打冲孔。

4)工序04:粗镗。将半齿轮平放,结合面对床头。钻结合面各把合孔,单边留量6~8mm。孔背面锪平。各面表面粗糙度值Ra=12.5μm。

4 组对后加工工艺

由于大齿轮质量较大,在吊装时务必注意安全。在精加工后,吊装时要做好防护措施,不得损伤加工面。组对后大齿轮的加工工艺流程如下。

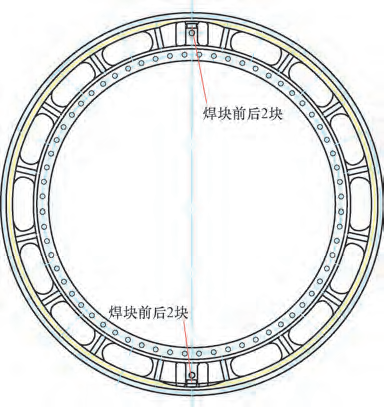

1)工序01:钳。将两件半齿轮按平线、圆线对正,用工艺螺栓把合,并在结合面上方非加工面焊牢焊块。半齿轮组对焊接位置如图4所示。焊接焊块时注意让开销孔位置。

图4 半齿轮组对焊接位置示意

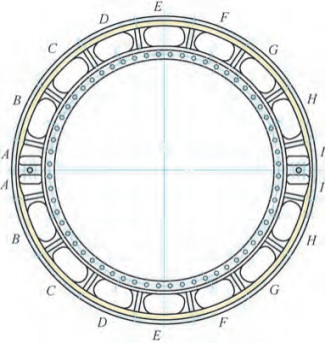

2)工序02:划线。将大齿轮平放到划线平台上,垫三处等高方箱,参考半齿轮原有的平线,用千斤顶找平。以两半轮结合面为基准,综合考虑轮缘内壁均匀性,定出大齿轮的中心。在外圆和顶面依次划出水平找正线(简称“平线”)、上下端面加工线及外圆加工线(简称“圆线”),在各线端部打两到三处冲孔。检查结合面厚度、轮辐厚度是否符合图样要求、拉筋是否影响齿轮把合。大齿轮各点标记如图5所示,薄面A、I、B和H处厚度达60mm以上,C、G、D、E和F处厚度达50mm以上,并在轮辐背面标记出数值。厚面各轮辐厚度达95mm以上,并在轮辐背面标记出数值。

3)工序03:粗车(加工各面为探伤和调质做准备)。上立式车床反卡内法兰(可根据齿轮宽度确定是否增加卡爪支座),用千斤顶调整水平,并用划线盘检查平线,使水平偏差在±1mm。然后调整卡盘卡爪,把划针固定到刀座上检查圆线,使工件与回转工作台同心,同心度偏差在±1mm。卡紧、压牢工件,依次粗车上平面、外圆,单面留量20mm。再用反刀在齿轮下平面车削出20mm宽环状基准面。外圆表面粗糙度值Ra=3.2μm,其余各面表面粗糙度值Ra=6.3μm(内法兰各面暂不加工)。工件翻转180°,卡外圆,并以外圆和上端面环带为基准面找正,偏差在±0.5mm,粗车上平面,单面留量20mm,表面粗糙度值Ra=6.3μm。各棱角倒钝3mm×45°,以防止淬火产生裂纹。

图5 大齿轮各点标记示意

4)工序04:钳。将两半齿轮拆开。

5)工序05:探伤(检查材料内部缺陷)。按图样技术要求,对大齿轮外圆面进行超声探伤检查。

6)工序06:精整(修复毛坯缺陷)。精整毛坯外观,对超标的缺陷部位进行精整(清理缺陷、补焊及打磨),复检合格后至下道工序。

7)工序07:检查。检查材料化学成分及分布合理性。用手电钻在齿轮非冒口侧的30°、90°、150°位置和冒口处(注意要求厂家在工件上标出冒口位置)各取切屑50g左右,切屑上不得有油渍,用纸袋装好,并在纸袋上标明齿轮的生产号、图号、台次和铸字号。将齿轮上取得的样品送理化室检验化学成分,将检验结果与标准进行比对,并将同一齿轮上各点成分进行比对,看是否在标准范围内。符合要求后至下道工序,并把成分单返给热处理公司。

8)工序08:划线。复检毛坯尺寸,记录轮辐厚度。按已加工的外圆和端面作为划线基准,划线检查各部分的加工余量,对比标记的数值检查轮辐厚度。

9)工序09:调质处理(改善力学性能)。图6所示为对半齿轮进行调质处理,使硬度达到图样技术要求。

10)工序10:钳。释放应力,加工法兰。用气割切掉拉筋,并妥善保管。

a)半齿轮装炉加热

b)半齿轮淬火

图6 半齿轮调质处理

11)工序11:划线。检查毛坯变形情况。工件平放,找正方法参照工序02。以齿轮端面(齿宽方向)作为粗基准找平。按轮缘内壁厚度均匀性以及两结合面上的孔间距确定半齿轮中心。根据热处理变形情况,考虑各处加工余量均匀性划全线,划出找正平线,并在半齿轮上平面(结合面处)划出两小段对正用圆线。划出直结合面和5°15′斜结合面加工线以及空刀槽加工线。在各线端部打两到三处冲孔。检查轮辐厚度,把合面及其相邻面和过渡圆角是否胀箱并作出标记。注意若结合面孔距尺寸超差>10mm,需暂停工序,进行返修。

12)工序12:半精镗。将半齿轮平放到等高方箱上,结合面对床头。按平线及结合面加工线找正,找正偏差控制在±0.5mm,夹紧压牢。半精铣直结合面及两端空刀槽,每面留量3mm,表面粗糙度值Ra=6.3μm。在两结合面下方铣削出两小段找正基面。将半齿轮的90°位置垫高,利用找正基面、直结合面及角度尺进行找正,使直结合面呈5°15′斜角。压牢工件,半精铣一端的斜结合面,单面留量3mm,表面粗糙度值Ra=6.3μm。将半齿轮的两结合面端垫高,使直结合平线呈-5°15′斜角。半精铣另一处斜结合面,单面留量3mm,表面粗糙度值Ra=6.3μm。注意在加工斜结合面时,需在纵向中心线位置上刀,使斜结合面中心低于直结合面中心0.25mm。

13)工序13:划线。按半齿轮的外圆和上平面找正(可以到机床划线),划出结合面各孔的加工线。注意划结合面的孔加工线时,要兼顾齿轮调质变形情况,可适当调整孔位,使两半齿轮一致即可。

14)工序14:镗孔。工件平放,结合面对床头。钻结合面各孔,单边留量3~4mm。孔背面锪平。各面表面粗糙度值Ra=12.5μm。

15)工序15:钳。精整两半轮结合面,清理飞边、毛刺及污垢等,按圆线和平线对正,允差±0.5mm。用工艺螺栓把合两半齿轮,要求直结合面的间隙<0.2mm。在齿轮上端非加工面打字头,并在结合缝的非加工部位焊接工艺焊块。注意组对时,需仔细核对半齿轮图样,确认是否存在上下轮缘尺寸不一致、顶丝座(顶丝孔)不均布等非对称设计元素,以免造成装配错误。

16)工序16:划线。工件平放,找正方法参照工序02。以两半轮结合面为基准,综合考虑轮缘内壁的均匀性,定出大齿轮的中心。划平线、外圆加工线及上下端面加工线,并在各线端部打两到三处冲孔。要求详细记录轮缘的壁厚数据(圆周上取10点),反映给技术人员。壁厚超差则暂停工序,返修。

17)工序17:半精车(为粗铣齿做基准)。上立式车床反卡轮缘内壁,用千斤顶调整水平,并用划线盘检查平线,使水平偏差在±0.5mm。然后调整卡盘卡爪,把划针固定到刀座上检查圆线,使工件与回转工作台的同心度偏差在±0.5mm。卡紧、压牢工件,依次半精车上平面、外圆,以及内法兰的里孔、端面和相邻止口,单面留量10mm,表面粗糙度值Ra=3.2μm。再用反刀在内法兰下平面车削出20mm宽环状基准面。工件翻转180°,卡外圆。以外圆和内法兰上平面环带为基准找正,偏差在±0.1mm,半精车齿轮上平面和内法兰上平面,单面留量10mm,表面粗糙度值Ra=3.2μm。在齿端面的分度圆处车削出60°V形圆线,深1mm[5]。

18)工序18:探伤。按图样技术要求对整个大齿轮外圆进行超声探伤,尤其注意是否有裂纹。

19)工序19:粗铣齿。预先调整工作台各支座位置,使支座最外端略小于大齿轮齿根圆尺寸。大齿轮有V形刻线的一端朝上、放平,用百分表检测上平面(轴向圆跳动<0.5mm)。用千斤顶分别顶住刀架和齿轮外圆,再用百分表检查外圆,调整大齿轮和回转工作台同心(径向圆跳动<0.5mm)。合格后,压牢工件。在结合缝处对刀,刻刀花两处(要求刀花上下一致,结合缝处于齿沟中间)。粗铣齿,单面留量10mm,表面粗糙度值Ra=6.3μm。注意铣齿前应检查齿轮外圆留量情况,以及分度圆刻线位置是否正确,以便确定粗铣齿的齿深。铣齿后,质检员需目视检测各齿沟内是否存在裂纹等表面缺陷。

20)工序20:钳。拆开两半齿轮,焊上拉筋。因内法兰已粗加工,导致拉筋不够长,可将拉筋向半齿轮90°方向作适当平移,也可连接工艺钢板(采用连续角焊缝,焊角高15mm)。注意对于直径≤8000mm的大齿轮,不必执行此工序。

21)工序21:热处理。人工时效。要求工件用等高垫块垫平,支点数量≥4。注意当工件直径≤8000mm时,必须整体进炉时效。

22)工序22:钳。对于整体时效的大齿轮,将其拆成两半;若是半齿轮进行时效,则需将拉筋割掉。用钢刷配合除锈剂,清理各粗铣齿的齿沟,以便于质检员目视检测齿沟是否存在裂纹。注意对于质检员提出的疑似裂纹,若无法通过进一步打磨清理确认,则可通过着色探伤确认。

23)工序23:划线。检查工件热处理后的变形情况。以结合缝和齿顶圆为基准找正,并考虑轮缘壁厚的均匀性,定出半齿轮的中心。然后划出结合面的加工线(要求加工余量尽量小)。注意各齿沟深度最大差值>3mm或结合面加工余量>3mm时应暂停工序,并通知技术人员处理。

24)工序24:镗削。工件平放,按平线及直结合面加工线找正后压牢,找正偏差在±0.5mm。精铣半齿轮的直结合面至达到图样要求(见平即可),同时需加工直结合面上的各空刀台阶至达到图样要求,并在上平面铣削出X、Y两个方向的找正带,长度≥400mm。依次垫起工件90°位置和两结合面位置,使直结合面分别呈5°15′和-5°15′斜角,加工斜结合面和空刀槽。注意本工序各工步的找正方法可参照工序12。

25)工序25:划线。按半齿轮的外圆和上平面找正(可以到机床划线),划出结合面各孔的加工线及检查线。

26)工序26:镗削。按平线及结合面找正,镗削各把合孔并锪平背面至达到图样要求。

27)工序27:钳(两半齿轮精确归圆)。精整两半轮结合面(见图7),清理飞边、毛刺及污垢等,按字头对正结合面。然后对齐圆线、平线,偏差控制在±0.5mm。用产品螺栓把合两半齿轮,直结合面缝隙需<0.1mm,并在结合缝的非加工部位焊接工艺焊块。

28)工序28:划定位销孔。划两处销孔(哑铃销安装孔)加工线。

图7 精整两半轮结合面

29)工序29:镗削。工件平放,按结合面上方的找正带找水平,允差在±0.02mm/100mm(找正距离尽量大),压牢。用直角铣头钻扩两处销孔及同心沉孔至达到图样要求,注意不要把销孔加工成大小半。加工后,须在孔附近的非配合面打字头,标明A、B字样,以便于配制销轴。

30)工序30:钳(组对为整体大齿轮)。将齿轮拆开装入销钉后重新把合,间隙用塞尺检查时0.05mm塞尺不入,用产品螺柱和螺母把合牢固,质检部检查合格、做好记录并在销钉上打相应的字头。注意如精车、精铣前要拆开重新把合时,必须检查并记录结合面间隙。

31)工序31:划线(确认找正、加工基准)。以结合缝为基准划十字中心线,划各圆及端面加工线。

32)工序32:精车(为精铣齿和安装找正做基准)。上立式车床反卡轮缘内壁,依次按平线和圆线找正,偏差在±0.5mm。卡紧、压牢工件。依次半精车上平面、外圆,以及内法兰的里孔、端面和相邻止口至达到图样要求,表面粗糙度值Ra=3.2μm。再用反刀在内法兰下平面车削出20mm宽环状基准面。工件翻转180°,卡外圆。以外圆和内法兰上平面环带为基准找正,偏差在±0.1mm,精车齿轮上平面和内法兰上平面至达到图样要求,表面粗糙度值Ra=3.2μm。在齿端面的分度圆处车削出60°V形圆线,深1mm。注意本工序各工步的找正方法可参照半精车工序。

33)工序33:铣齿(见图8)。以外圆和下端面(齿端无刻线的一面)为基准找正,轴向圆跳动、径向圆跳动均符合图样要求后压牢工件[6]。按原有齿沟对刀,并以两半轮结合面为对称中心(要求结合缝两侧齿面均匀),精铣齿至达到图样要求。

34)工序34:划线。工件平放,以内法兰里孔为基准划内法兰把合孔加工线和检查线、止口上的螺孔加工线;以齿顶圆或其同心圆为基准划齿侧面各螺孔加工线及检查线,并在各孔中心打样冲孔。

图8 铣齿加工

35)工序35:钻孔。工件平放、压牢,钻内法兰把合孔、钻铰齿轮端面各螺孔预孔至达到图样要求。注意钻孔前需先检查划线孔距是否符合图样要求,再用样冲对正原样冲孔敲击放大。对于直径较大的孔,还须先用小规格的钻头钻预孔,待确定各预孔与检查线同心后,方可钻扩至图样尺寸。

36)工序36:钳。用万向钻钻铰径向的各螺孔,并对齿轮端面的螺孔进行攻螺纹。重新把合齿轮检查结合面的间隙情况并作记录。待整体交检合格后,拆开两半齿轮,并在结合面附近的非加工面上打字头(或点焊专用钢板后再打字头),再进行后续的装配、涂装和包装(见图9)等工序。

图9 半齿轮的包装

5 结束语

本文中的磨机大齿轮具有大尺寸、高精度及处把合的特点,难点是零件加工后应力比较集中,容易变形。通过工艺改进,制定两半组合、整体加工的工艺路线,并采用“三车两铣”和人工时效的方法来消除铸造和加工应力,解决了大齿轮的加工和变形难题,为此类零件的制造提供了参考。