1. 概述

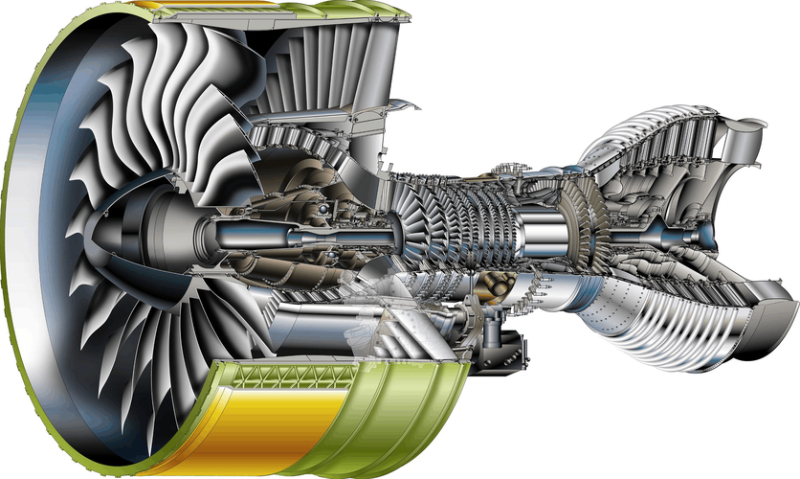

叶片广泛地应用于大型动力设备,例如航空涡轮发动机、燃气轮机、汽轮机、风机、压气机等领域,是其核心零部件。

叶片是透平机械的“心脏”,是透平机械中极为主要的零件。透平是一种旋转式的流体动力机械,它直接起着将蒸汽或燃气的热能转变为机械能的作用。叶片一般都在高温,高压和腐蚀的介质下工作。动叶片还以很高的速度转动。在大型汽轮机中,叶片顶端的线速度高达600m/s,因此叶片还要承受很大的离心应力。叶片不仅数量多,而且形状复杂,加工要求严格,叶片的加工工作量很大,约占汽轮机、燃气轮机、涡轮发动机总加工量的四分之一到三分之一。叶片的加工质量直接影响到机组的运行效率和可靠性,而叶片的质量和寿命与叶片的加工方式有着密切的关系。所以,叶片的加工方式对透平机械的工作质量及生产经济性有很大的影响。这就是国内外透平机械行业为什么重视研究叶片加工的原因。随着科学技术的发展,叶片的加工手段也是日新月异,先进的加工技术正在广泛采用。

叶片制造流程一般涉及到以下步骤:

1. 设计和模型制作:根据设计要求和性能需求,使用计算机辅助设计(CAD)软件进行叶片的三维设计。然后,采用数控机床或3D打印技术制作叶片的模型。

2. 材料准备:选择适合的材料,如复合材料(如碳纤维增强复合材料)或金属材料(如钢、铝等)。准备好所需的材料和辅助材料。

3. 模具制备:根据叶片设计的模型,制作相应的模具。模具可以用于复合材料的层压或金属材料的压铸。

4. 材料成型:根据叶片的设计和模具,将材料进行成型。对于复合材料,通常使用层压工艺,将预先剪切好的纤维布料与树脂浸渍后层叠在一起,然后通过压力和温度进行固化。对于金属材料,可以使用压铸或其他适当的加工技术。

5. 初步加工:成型后的叶片可能需要进行初步的加工,例如修整边缘、打磨表面等。

6. 铺层和涂装:根据需要,将适当的涂层或表面涂料应用到叶片上,以提供保护、减小摩擦或改善气动性能。

7. 检验和测试:对叶片进行质量检验和性能测试,包括尺寸、形状、重量、强度、振动特性等。

8. 组装和完成:根据具体的使用需求,将叶片安装到相应的设备或系统中,完成整体装配。

2. 三维扫描仪在叶片造型领域的应用

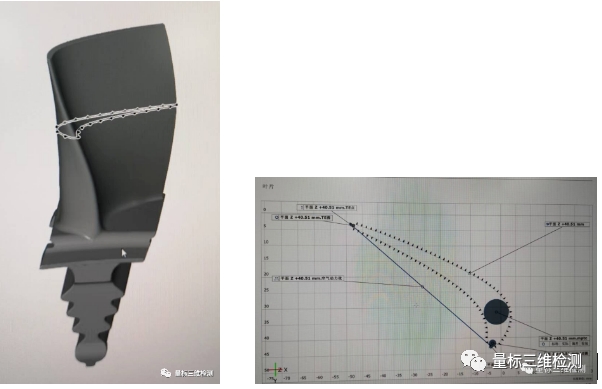

叶片正向设计需要经历极为复杂的过程,包括空气动力学、力学、材料科学等等各项研究与验证,因此,较为经济的办法是通过已有产品的逆向造型与改进来快速实现叶片的生产。三维扫描仪可通过快速的三维扫描,获取已有叶片的三维数据,并通过逆向工程系统获得其CAD模型,通过CAE、流体仿真、动平衡等一系列研究,结合动力设备的设计要求,对现有CAD模型进行改进。

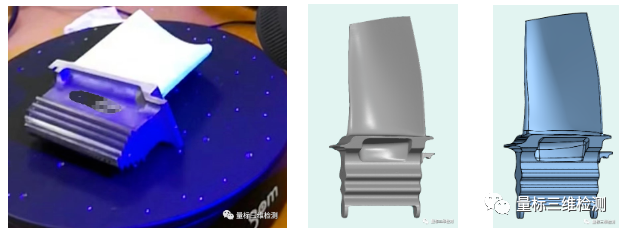

ATOS Q系统是一款紧凑型蓝光三维扫描仪,可快速获得现有叶片的高质量三维数据,帮助企业完成快速的逆向造型。简易流程如下:

叶片逆向造型

ATOS Q蓝光扫描仪

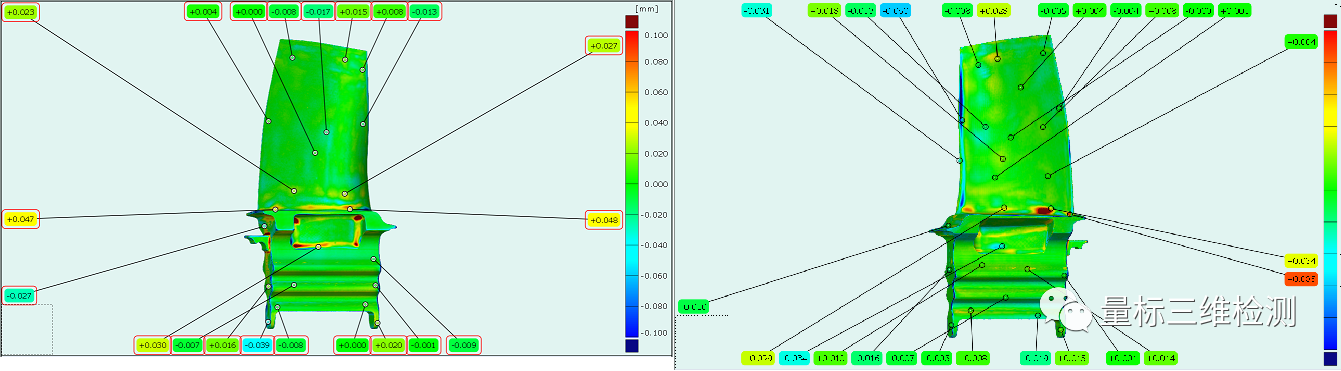

3. 三维扫描仪在叶片质量控制领域的应用

如何对生产出的叶片进行尺寸控制也是叶片制造流程的重要环节。如前所述,通过蓝光三维扫描仪,可快速获取叶片整体三维数据,将获取的三维数据与CAD模型进行比对,即可总体获知加工出的叶片是否符合设计要求。

除此之外,通过专业的叶片检测软件,获得叶片的各项关键控制参数,例如叶片弦长、前缘直径、尾缘直径等。