SBI Mechatronik GmbH总部位于奥地利维也纳郊外的霍拉布伦,20多年来一直致力于为塑料挤出行业的应用开发、制造和销售高性能的测量和控制系统。多种测量技术(涵盖电容测厚、低功率X射线测厚、激光投影测厚、三角激光测厚)和广泛的软件包可用于实时监测、测量和控制厚度均匀性和匹配模头配置。确保了最佳的生产条件和高成本效益。

本期我们将重点介绍奥地利SBI 电容测厚的差异性能!

在线厚度测量

在线测厚仪主要通过连续显示所生产薄膜或片材的横向厚度分布,在生产过程中提供质量控制可见性。这为操作人员提供了即时建议,以实现尽可能严格的产品公差,与产品质量和最小的原材料使用量。由于操作人员还有其他任务需要不断监测厚度分布,因此通常只有在测量仪发出警报时才会进行干预。或者,通过选择自动分布控制(APC),结合自动模头,通过测厚系统自动调节厚度分布偏差,确保其保持在预设的控制范围内,从而确保薄膜/片材的均匀厚度分布。

此外,厚度优化的薄膜提高了后续加工的效率。例如,在热成型系统中,设置过程及其生产速度在很大程度上取决于薄膜的厚度分布。这同样适用于印刷、转换和其他加工方法和改进。

可视化

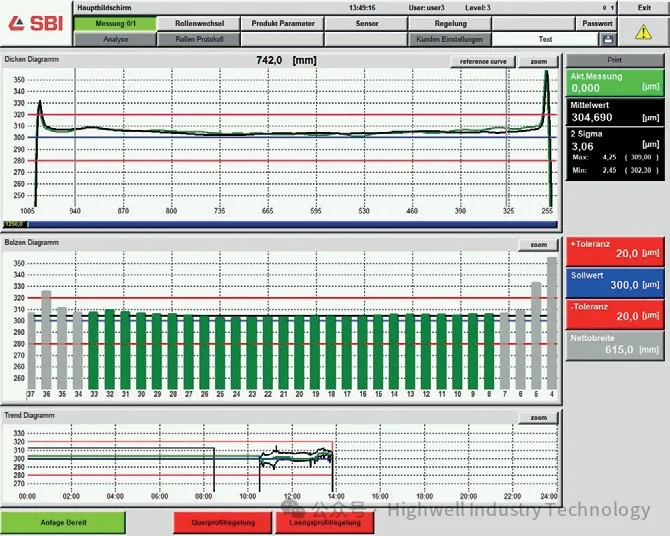

图1举例说明了测厚仪HMI的可视化。上部显示厚度分布,下方是螺栓状态图,与平模上的唇缘调整螺栓相关。优化生产过程中的原材料使用并确保产品在所有加工步骤的质量和可用性是至关重要的。操作人员可以根据螺栓图立即确定哪些螺栓需要调整以保持所需的公差。这在启动和材料/产品更改(宽度和/或厚度调整)期间尤其有价值,可以节省宝贵的生产时间并减少废料。

图1

SBI - KAPA 测厚仪- 片材行业的测厚最佳选择

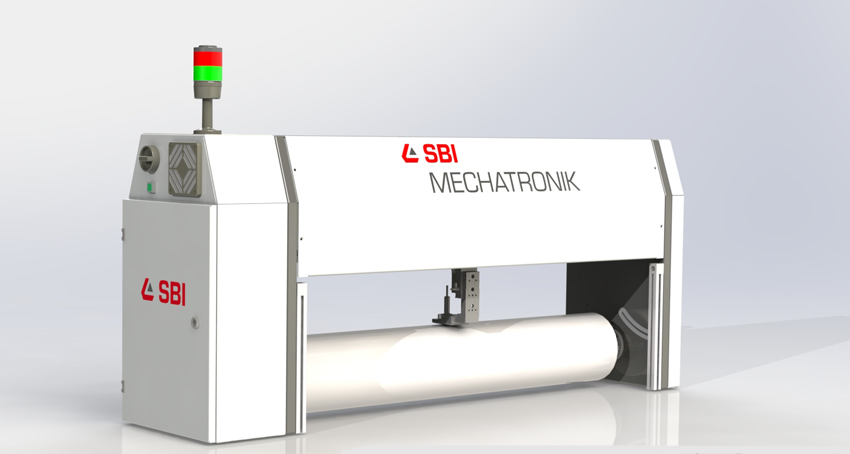

图2:SBI KAPA 非接触式测厚仪

SBI 全球成功的KAPA系统适用于厚度达3mm(KAPA II:最大至6mm),宽度达9m的薄膜/片材,传感器测量精度≤0.1µm,采用电容式和涡电流式双传感器测量,无射线环保安全,不受膜片材料密度、添加剂、厚度增大变化影响测量精度,一键式校准。

测量原理是基于非接触、间接的厚度测量原理,采用双传感器配置和导辊。这种极其坚固的传感器组合在一个外壳中,具有电容式和涡流式双传感器,区别于市面上目前常用的X射线测量方式。SBI KAPA测量基本原理是:简单的说,通过电容传感器与涡电流传感器,检测到传感器至导辊的距离,以及传感器至膜片材膜面的距离两者之差即为膜片材厚度;由此带来的特点:不受膜片材材料密度变化/物料添加剂/填充剂,包括回收料的添加量,不同颜色,比如钛白粉添加/钛酸钙的添加等影响,始终保持一致的测量精确性。KAPA应用范围广泛,包括:挤出单层和多层塑料薄膜和片材、热成型片材(PP、PE、PET、PS、ABS、PVC等)。KAPA是一种简单的产品概念,但在市场上非常受欢迎,取得了巨大的成功,并且它是一种非放射性技术,完全环保的技术,零辐射;基于非放射性技术,当然就不存在衰减,无传感器使用损耗。

SBI - KAPA IR 测厚仪- 总厚度与高阻隔层的最佳测厚选择

图3:SBI KAPA IR

针对于食品包装高阻隔片材应用的测厚,厚度的测量以及阻隔层厚度的测量尤为关键。SBI提供了KAPA IR 测厚方案,用于检测片材的总厚度与阻隔层的单层厚度(EVOH/PA等)。工作的原理:片材总厚度同样基于KAPA 电容式测厚;阻隔层厚度测量基于IR(红外)技术,完美实现厚度的精确测量。详细请更多联系我们。

咨询电话:13522079385

结论

在挤出系统中集成在线测厚仪是实现质量控制、原材料节约和生产优化的关键一步。对厚度分布的精确监测不仅可以遵守最高质量标准(避免超差以及确保产品品质),还可以通过高效的生产过程(减轻操作人员的负担)和最大限度地减少原材料消耗来提供经济效益(节省成本)。此外,将薄膜和片材(热成型、印刷等)加工成最终产品的品质与效率显著提高。