对于具有较大制造深度的圆柱齿轮制造商而言,一般更倾向于将所使用的锥齿轮套件作为非标准产品进行采购。这样就无需处理特殊的制造工艺。然而,近年来,客户对外部采购的齿轮副的质量越来越不满意。这些齿轮副通常是在老式机械设备上切削的,通常没有经过精加工,或者只是通过研磨来改善接触区。

提高已装配齿轮副质量的愿望往往与内部生产锥齿轮以摆脱供应商依赖的目标密切相关。然而,单独投资切削和磨齿机往往无法达到预期的产量。

得益于当今磨料产品的性能,购置磨齿机可以在一台机床上进行锥齿轮的预加工和精加工,而不会影响所生产齿轮副的质量。在这种情况下,深磨削工艺的生产效率与传统机械切削机床的生产效率相当,唯一的区别在于,深磨削的齿轮是根据目标数据进行测量的,并且可以在闭环系统中进行校正。因此,无需掌握手动校正接触区位置的知识。

锥齿轮的深磨削提供了广泛的可能性和机遇:

01、相对较低的投资成本Comparatively Low Investment Costs

如果要开始锥齿轮生产,最简单的情况下,只需要一台配备KOMPASS测量选项和KOMET校正软件的锥齿轮磨齿机即可。KLINGELNBERG(克林贝格)公司可在现场为现有的组件系列设计齿轮副,从而无需在公司内部建立专业技术。如果要在机床外进行客观质量检验(例如:为客户提供文档),建议投资一台合适的测量仪器,而不是选择KOMPASS测量选项。

生产计划齿轮副所需的磨削轮和修整滚轮必须作为消耗品进行储备。然而,不需要投资额外的预加工机床,也不需要进行大规模的切削工具投资。

02、简单夹具的使用Use of Simple Fixtures

在小齿轮轴的末端,只需一个螺纹或一个夹紧盖,便可以通过设计简单的夹紧杆和机床液压装置将工件轴向夹紧在简单的夹具上。组件的径向跳动可以通过手动轻松校准。因此,夹具精度只需确保轴向定位面的平行度。由于在深磨削过程中产生的力相对较小,而且没有冲击载荷,因此只需要相对较小的夹紧力即可将工件固定在位。

03、响应时间短Short Response Times

深磨削的一个关键优势是能够快速响应短期需求,例如:提供不常用的备件或急需的新设计齿轮副。

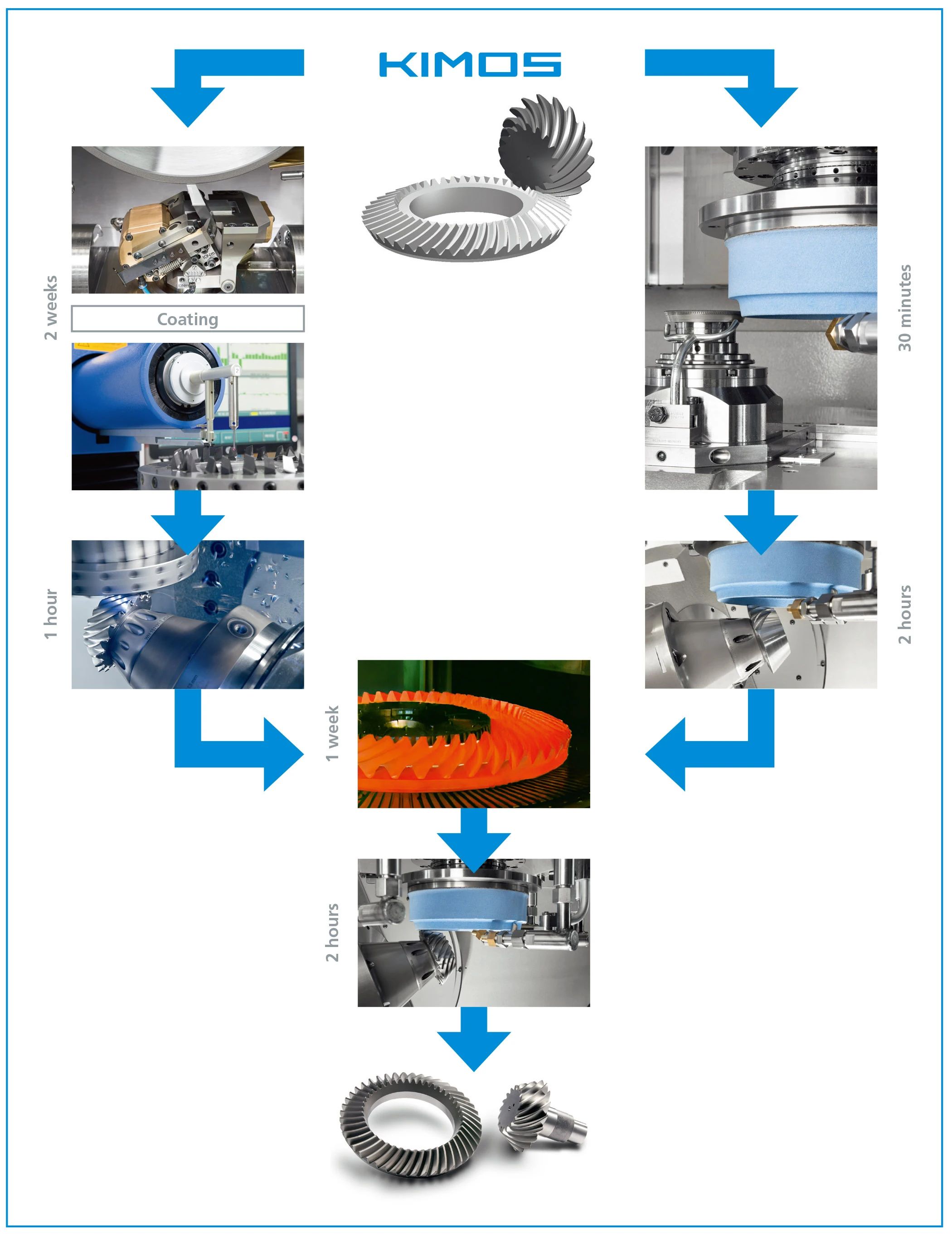

与传统的锥齿轮切削预加工相比,深磨削只需提供正确尺寸的磨削轮,即可立即开始工作,而不需要完全调整刀头,最糟糕的情况下可能还需要对刀具进行成型和涂层。这样可以节省了大约两周的时间,即三分之二的加工时间(见图1)。调整冷却润滑剂供应所需的准备时间稍长,加工时间也较长,但这些都不重要。

图1:锥齿轮到齿轮副成品的生产周期

04、工艺技术洞察:工艺流程与分析Insight Into Process Technology: Process Flow and Analysis

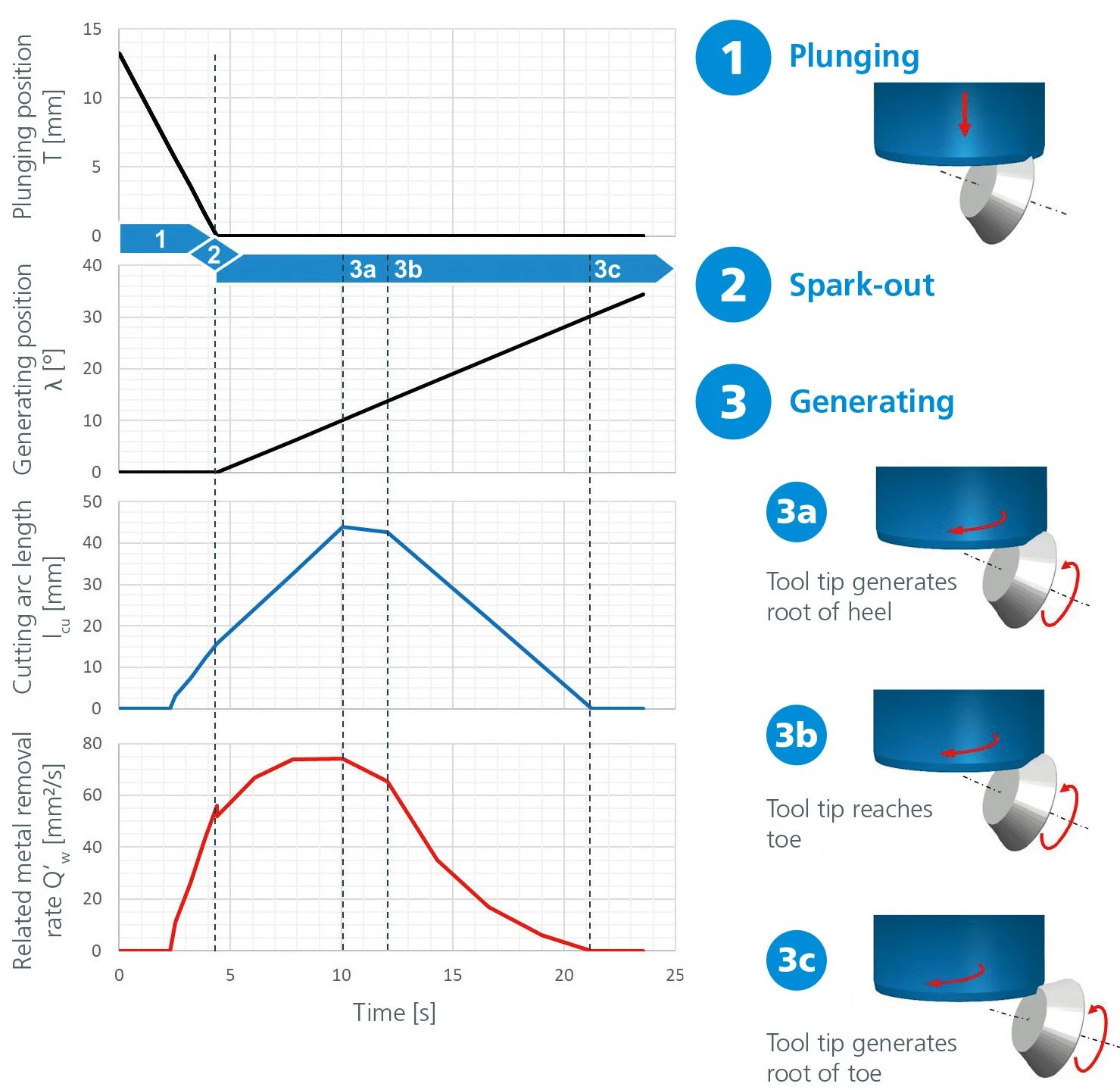

在实际操作中,对于深磨削生成的组件有几种方案。其中之一是延长滚动路径长度,以便滚入齿轮。这通常从齿轮的根部开始,以避免与齿轮体或夹具发生碰撞。然而,滚入齿轮可能会导致磨削轮圆角半径的负荷增加,从而导致齿形偏差。事实证明,从齿轮的大端处下沉,然后朝着小端处进行展成(见图2)是一种更为有利的方法。在下沉过程中(见图2,1),磨削轮在齿形上的负荷相对均匀,与磨削轮上去除的修整体积大致成正比。根据齿轮几何形状,齿槽体积中的相对较大部分已经完成加工,或者在下沉过程即将结束前与组件进行了初始接触,如图中所示。

图2:刀尖运动学和特性

在下沉和展成之间的过渡过程中(见图2,2),刀具负荷的突然变化通常会导致短暂的功率峰值,产生火花和增加刀具损坏的风险。过去,通常通过调整进给速度来适应这一过渡,但这限制了工艺的潜力。通过在展成运动开始前设定最小的消火花时间,可以将功率峰值转化为短暂的功率骤降,从而实现更高效的加工。

根据齿轮几何形状的不同,展成过程开始时可能已达到最大切削弧长,或者如图所示,刀具滚入齿轮中。最大切削弧长通常在磨削轮尖端到达工件大端的齿根时达到(见图2,3a)。然而,由于滚动运动学的原因,刀具尖端的最大负荷(以金属去除率计算)可能会更早出现。当刀具尖端到达工件小端的尖端圆时(见图2,3b),负荷迅速下降,并在小端齿根成型时降至零(见图2,3c)。剩余的滚动路径长度仍然需要用来完全形成凹面的齿侧。

根据磨削轮的性能和待加工材料的情况,可能需要在加工一个或多个齿槽后进行中间修整。在加工超大齿轮时,将材料去除率分为多个设定步骤,以降低刀具负荷可能会更为有利。由于齿槽之间刀具磨损的增加,可能会导致较大的齿距和齿形偏差,这通常对于纯预加工的影响不大。如果质量要求较高,可以通过小进给的快速精加工循环来补偿这些偏差。

05、优化工艺Optimizing the Process

为了提高稍大批量的深磨削,我们需要对加工过程进行优化。由于冷却润滑剂的供应占系统总能耗的很大一部分,而这部分能耗在很大程度上与切削功率无关,因此每个工件的能耗可以按加工时间的大致比例降低。

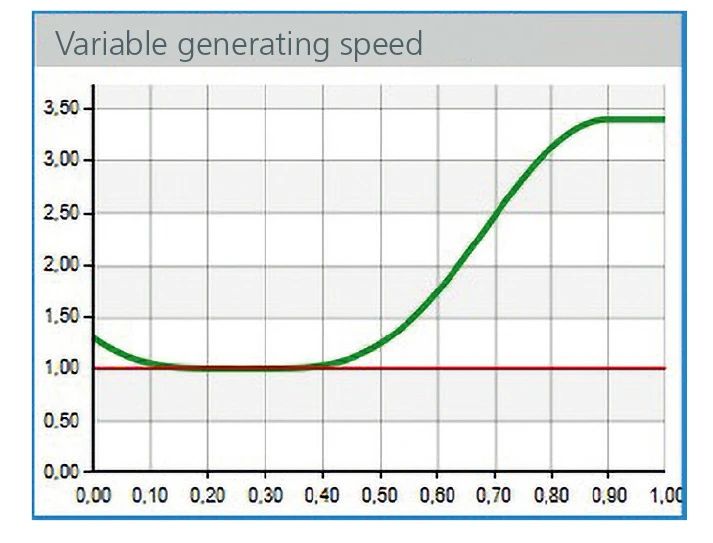

在不增加刀具最大负荷的情况下,有两个方法可以节省加工时间(见图3):

图 3:在不增加刀具最大负荷的情况下优化工艺

1.下沉过程的起始深度可以减少到几乎不需要通过空气进行非接触式下沉的程度。

2.可以在KOP-G机床软件中调整滚动路径长度上的速度曲线,确保刀尖处的材料去除率保持显著的恒定性。

这两项措施可在不使刀具超负荷的情况下,将示例齿轮的磨削时间节省约三分之一。

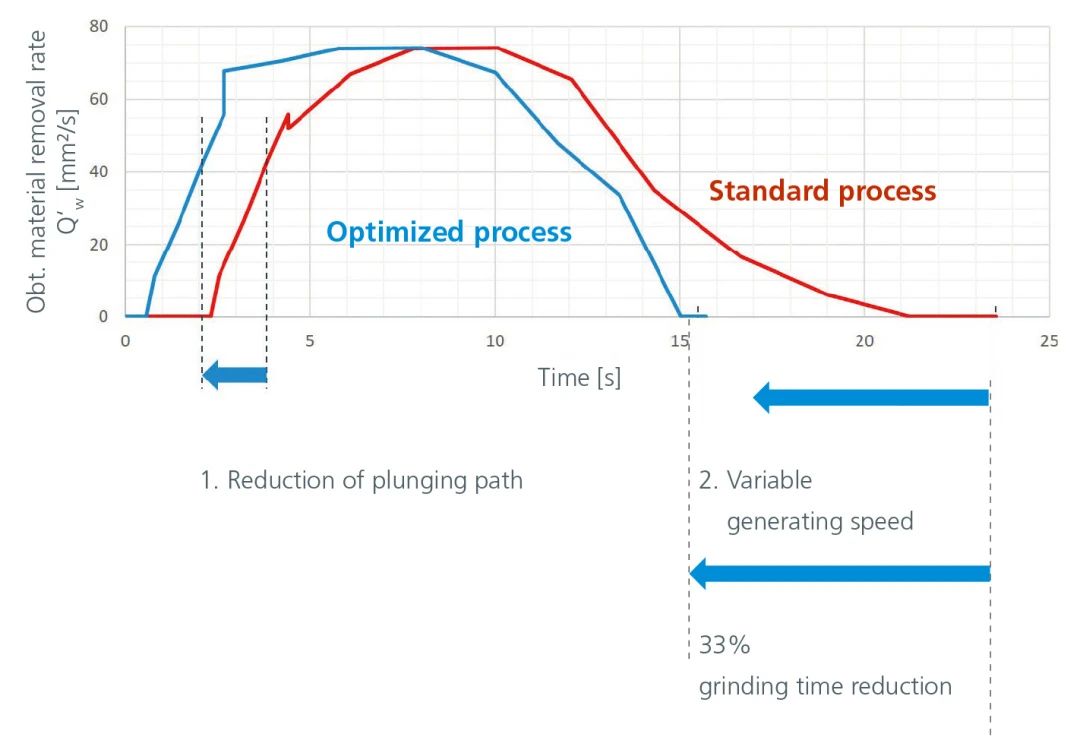

06/修整砂轮Dressing the Grinding Wheel

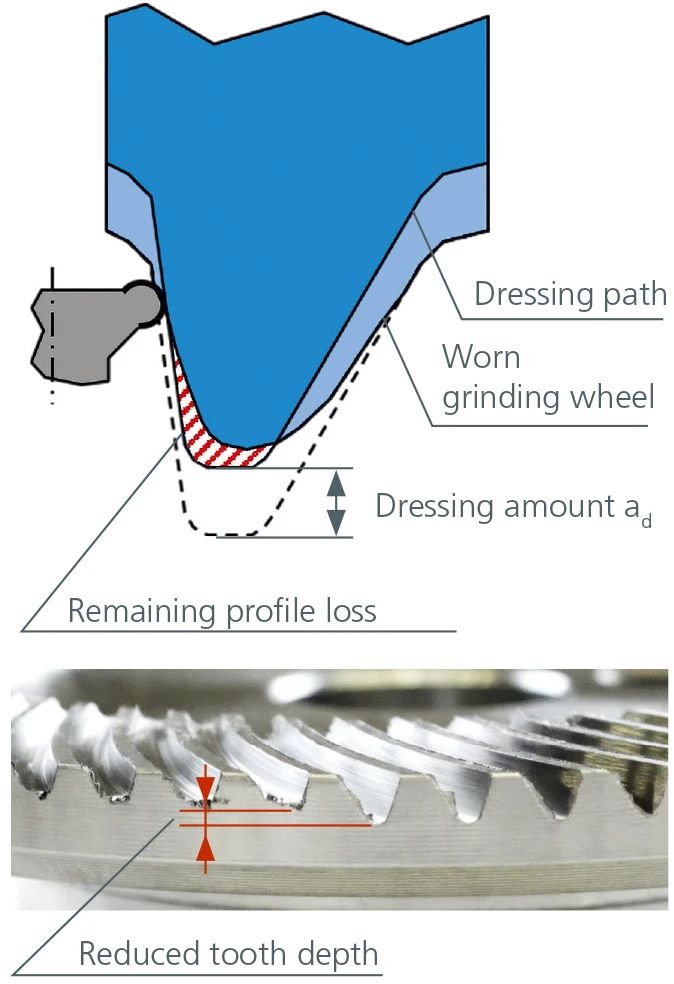

在加工特定工件时,KOP-G机床软件的预成形程序可以在较短时间内完成砂轮的齿形修整。然而,在加工过程中,砂轮有可能出现局部损坏,通常发生在尖端或角半径的位置。当修整量小于磨削过程中的齿形高度偏差时,就会出现这种情况(见图4)。因此,砂轮在修整后会进一步磨损,无法产生正确的齿隙几何形状。这种损耗通常难以用肉眼察觉,只有当齿隙深度明显变浅时才能被发现。为了恢复砂轮尖端,需多次修整,但修整周期次数存在很大的不确定性。

图4:深磨削时的齿形偏差

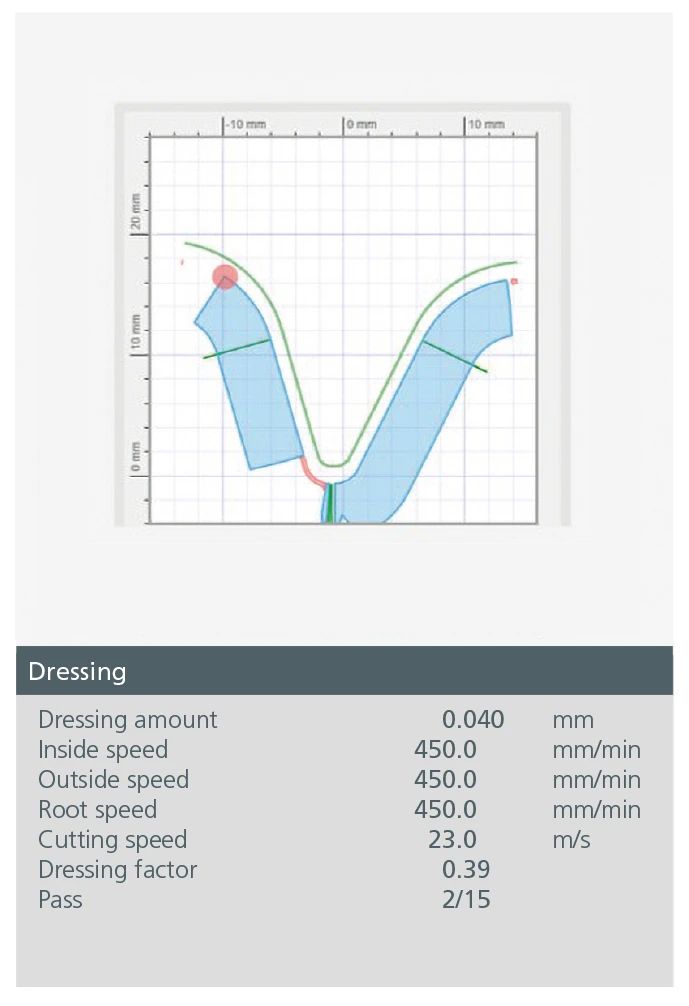

图5:修整时的接触检查

在修整过程中采用接触检测选项。虽然在加工间隙时不能立即检测到砂轮的齿形偏差,但至少可以在下一次修整操作中检测到。这是通过集成在修整主轴上的声发射传感器实现的。机床控制单元评估高于所需齿形的信号,从而检测齿形偏差(见图5)。该功能还可以在恢复完整齿形时尽量减少修整操作。

07/组件范围与加工示例Component Range and Processing Example

深磨削的应用范围广泛,适用于所有齿轮尺寸。在下限端,刀尖宽度是一个限制因素。如果磨料粒度足够细,则可以使用大约0.3 mm的刀尖宽度进行磨削。深磨削还可用于Oerlikon(奥利康)锥齿轮磨齿机 G80 的应用范围上限。然而,由于需要去除大量材料,加工时间可能会达到数小时。

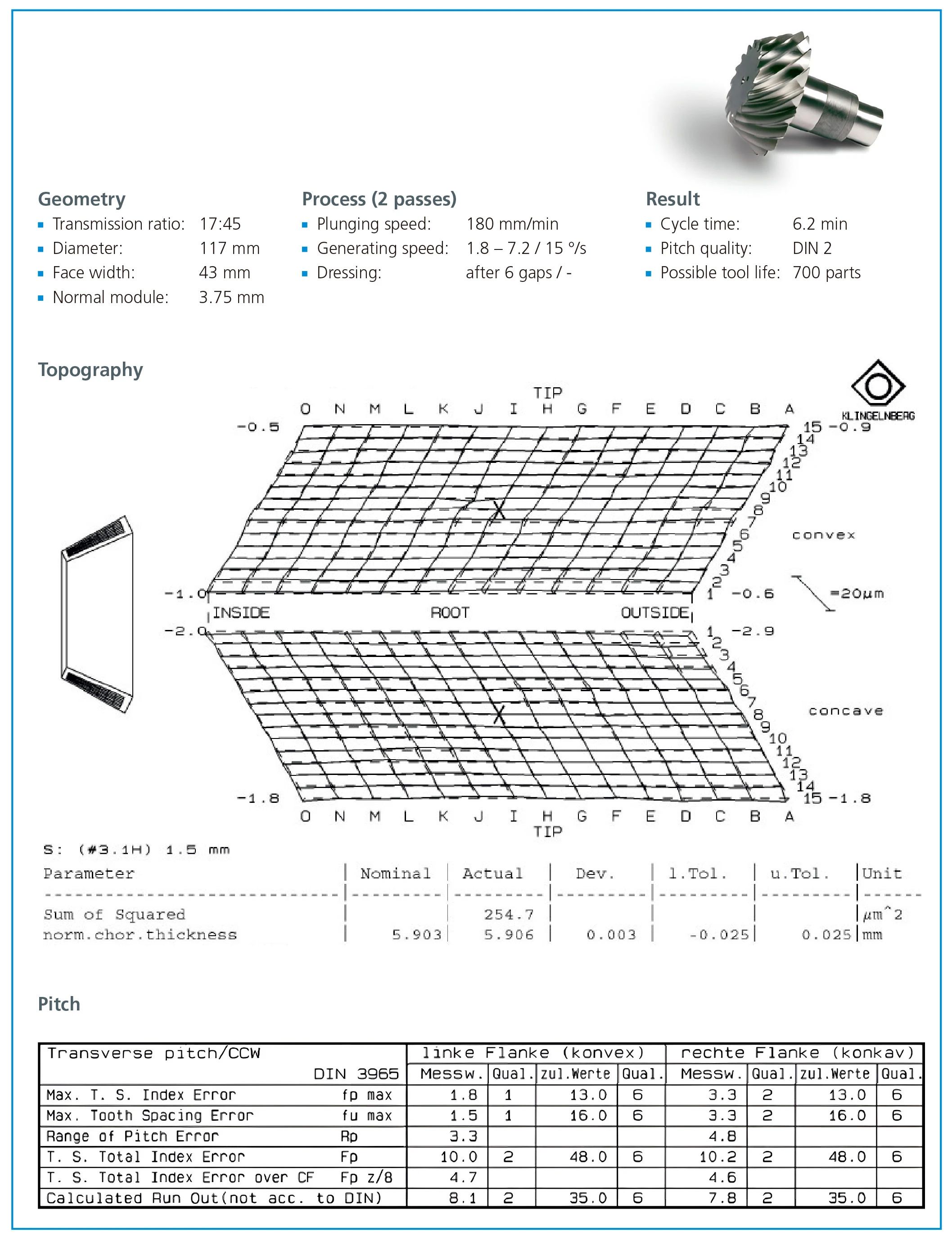

图6 给出了一个典型应用范围的实例(见图6)。在适合的易加工材料和经过优化调整的工艺条件下,可以在6.2分钟内将该齿轮从毛坯磨削到成品质量。理论上,单个砂轮可以实现加工700个零件的使用寿命。

图6:加工示例:乘用车小齿轮

相应的深磨削成型大齿轮的循环时间为11.5分钟。

08、总结In Summary

对于小批量锥齿轮生产而言,采用深磨削加工锥齿轮是一种具有吸引力的替代方案,可替代传统的锥齿轮预切削或5轴加工。为了获得最佳加工效果,通常可以采用闭环控制系统。在刚开始进行锥齿轮生产或从传统机械设备转向数字化生产时,投资磨齿机是一种实现高精度和灵活性的有效方法,且所需投资规模相对较低。