功能

创新性部分取代了光学元件生产工艺

该成型工艺以其创新性,取代部分传统研磨和抛光工艺。

可根据生产工艺选择成型机

客户可根据具体的生产工艺,在模具成型固定系统与模具成型传输系统之间进行选择

高再现能力实现了高质量

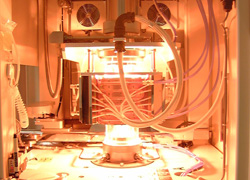

通过红外灯管实现均匀高速的加热。该机器不仅能够再现成型条件,而且还能制造质量稳定的成型零部件。

主要规格

光学玻璃模具冲压机(模具成型固定系统)

提供的系列可符合您对小直径和大直径(最大直径 150mm)的需求

提供熔融石英成型的高温成型机。

可使用自动装载机(选配)对玻璃材料和成型零部件执行自动作业。

| 主要规格 | GMP-106-2CV | GMP-311V | GMP-315VW |

|---|---|---|---|

| 模具最大直径 (mm) |

φ 60 - φ 65 | φ 65 - φ 110 (直径 150mm/选件) |

φ 65 - φ 150 |

| 成型工艺方法 | 模具成型固定系统 | ||

| 熔室数量(冲压轴数量) | 2 个(最多 4 个/选件) | 1 个(最多 2 个/选件) | 1 个(上下轴各 1 个) |

| 加热方法 | 红外线 | ||

| 最高加热温度 (℃) |

800 | 800 | 800 |

| 最大冲压力 (kN) |

13 | 30(40/选件) | 30(40/选件) |

| 冲压电源 | AC 伺服马达 | ||

| 冲压力检测器 | 负荷传感器 | ||

| 模具定位方法 | 编码器 | ||

| 逐级冷却、急剧冷却方法 | 氮气控制冷却 | ||

| 极限真空 (Pa)/真空成型 | 0.6 或更低 | 0.6 或更低 | - |

| 适合自动作业的自动装载机 (玻璃材料、成型零部件) |

标配 | 选件 | - |

| 备注 | 专用于小直径透镜成型的批量生产设备 | 大直径透镜和多布局成型 | 大直径透镜和多布局成型 |

| 主要规格 | GMP-207HV | GMP-0204V |

|---|---|---|

| 模具最大直径 (mm) |

φ 72/1500 ℃ (- φ 110/800 ℃) |

φ 40 |

| 成型工艺方法 | 模具成型固定系统 | |

| 熔室数量(冲压轴数量) | 1 | 1 |

| 加热方法 | 红外线 | |

| 最高加热温度 (℃) |

1500 | 800 |

| 最大冲压力 (kN) |

20 | 2 (0.5/00504V) |

| 冲压电源 | AC 伺服马达 | |

| 冲压力检测器 | 负荷传感器 | |

| 模具定位方法 | 编码器 | |

| 逐级冷却、急剧冷却方法 | 氮气控制冷却 | |

| 极限真空 (Pa)/真空成型 | 1.0 或更低 | 0.6 或更低 |

| 适合自动作业的自动装载机 (玻璃材料、成型零部件) |

- | - |

| 备注 | 熔融石英成型 | 玻璃造型、简单成型等。 |

| 主要规格 | GMP-54-5S | GMP-54-7S | GMP-1013-10S | GMP-310V-3R |

|---|---|---|---|---|

| 模具直径 (mm) |

φ15 - φ 40 | φ15 - φ 40 | 100×180 | φ 100 |

| 成型工艺方法 | 模具传输系统(在加热、冲压、逐级冷却和急剧冷却各区域之间传输) | 模具传输系统(在加热、冲压和冷却各区域之间传输) | ||

| 总工位数 | 5 个工位 | 7 个工位 | 10 个工位 | 3 个工位 |

| 加热方法/加热方法 | 2 个工位/红外线 | 4 个工位 | 1 个工位 | |

| 最高加热温度 (°C) |

800 | 900 | 800 | |

| 冲压工位数量/加热方法 | 1 个工位/通过恒温板加热 | 2 个工位/通过储热板加热 | 3 个工位/通过储热板加热 | 1 个工位 |

| 最大冲压力 (kN) |

5 | 10 | 30 | |

| 冲压电源 | 交流伺服马达 | 交流伺服马达和气缸 | 交流伺服马达 | |

| 冲压力检测器 | 负荷传感器 | |||

| 模具定位方法 | 编码器或模具接触 | |||

| 逐级冷却工位数量/冷却方法 | 1 个工位/通过恒温板冷却 | 2 个工位/通过储热板加热 | 1 个工位/通过恒温板冷却 | - |

| 急剧冷却工位数量/冷却方法 | 1 个冷却工位/间接水冷却 | 2 个冷却工位/间接水冷却 | 1 个冷却工位/间接水冷却或氮气控制冷却 | |

| 真空成型 | 不支持 | 支持 | ||

| 适合自动作业的自动装载机 | 选件 | - | ||

| 备注 | 用于成型中小直径透镜的批量生产 | 用于成型制品设计的批量生产 | 用于成型中大直径透镜的批量生产 | |