刀具磨损是机械加工中常见的问题,直接影响加工质量、生产效率和制造成本。了解刀具磨损的原因及其解决办法,可以有效延长刀具的使用寿命,提高加工效果。以下是刀具磨损的主要原因及相应的解决办法:

一、刀具磨损的主要原因

1.切削速度过高原因:过高的切削速度导致刀具与工件之间的摩擦和切削热增加,加速刀具磨损。解决办法:根据材料类型和刀具特性,合理降低切削速度,避免因过热导致刀具磨损。

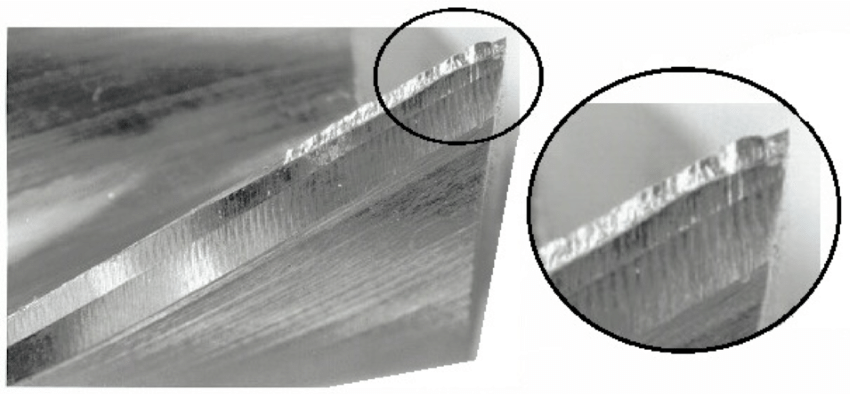

2. 进给量过大原因:进给量过大会增加切削力,导致刀具刃口的机械应力增加,刀具容易发生崩刃或磨损。解决办法:适当减小进给量,确保切削过程平稳,减少刀具的负荷。

3. 切削深度过大原因:过大的切削深度使得刀具承受的切削力显著增加,导致刀具磨损加剧。解决办法:优化切削深度,采取分步切削的方法,逐步达到所需深度,减轻刀具负担。

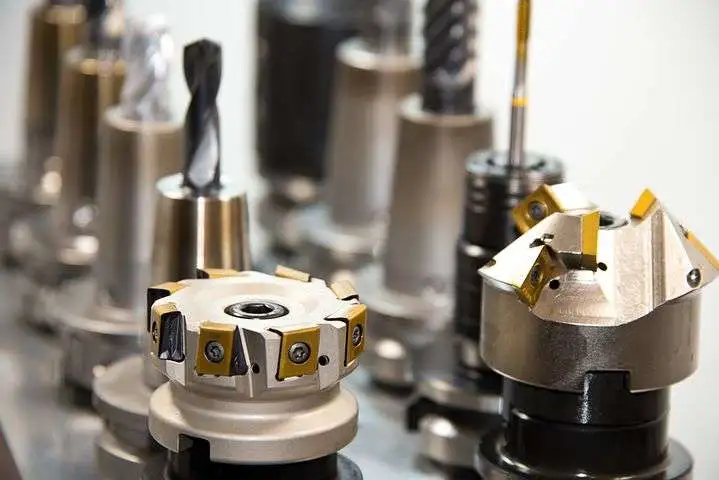

4. 刀具材料不适合原因:刀具材质选择不当,不能满足加工材料的硬度、韧性等要求,导致刀具磨损加快。解决办法:根据加工材料选择合适的刀具材质,如硬质合金、陶瓷、金刚石涂层等,以提高耐磨性和使用寿命。

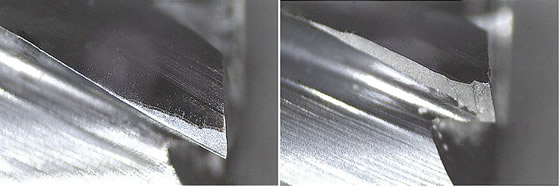

5. 刀具几何角度不合理原因:刀具的前角、后角、刀尖角度设置不合理,导致切削力增大或热量积聚,加剧刀具磨损。解决办法:根据具体加工要求优化刀具几何角度,确保切削力分布合理,减少热量积聚。

6. 刀具冷却不充分原因:切削过程中的冷却不足,导致刀具温度过高,加速刀具磨损。解决办法:使用足够的冷却液或润滑剂,确保刀具在切削过程中得到充分冷却。

7. 切削液选择不当原因:切削液种类或配比不合适,无法提供足够的冷却和润滑效果,加速刀具磨损。解决办法:选择适合加工材料和刀具的切削液类型,并确保切削液浓度和流量适当。

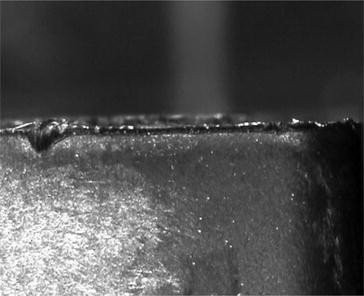

8. 工件材料硬度过高原因:工件材料的硬度较高,导致刀具在切削过程中承受更大的磨损力。解决办法:使用耐磨性更好的刀具材料,或通过热处理等方法降低工件材料的硬度。

9. 刀具夹紧不牢原因:刀具在机床上未夹紧或夹持不牢固,导致切削过程中刀具发生微动,加剧磨损。解决办法:确保刀具在机床上安装牢固,使用适当的夹持装置和夹紧力。

10. 机床振动原因:机床振动或不稳定会导致刀具在切削过程中受到不均匀的力,加速磨损。解决办法:提高机床刚性,减少振动源,确保加工过程稳定。

11. 切削区排屑不畅原因:切屑在切削区堆积,导致刀具二次切削已加工切屑,增加刀具磨损。解决办法:使用有效的排屑装置或定期清除切屑,确保切削区清洁。

12. 不良的加工环境原因:加工环境中的温度、湿度或其他因素不稳定,影响刀具的性能和磨损情况。解决办法:改善加工环境,控制温度和湿度,减少环境对刀具的负面影响。

二、解决办法

1. 优化切削参数降低切削速度:根据加工材料和刀具特性,合理降低切削速度,减少热量产生,延缓刀具磨损。减小进给量:适当减小进给量,确保切削力平稳,减少刀具磨损。

2. 选择合适的刀具材料根据工件材料选择刀具:如硬质合金、陶瓷或金刚石涂层刀具,适应不同硬度和韧性的材料,提高刀具耐磨性。

3. 调整刀具几何角度优化刀具前角和后角:根据切削条件调整刀具的几何角度,使切削力和切削热分布合理,减少刀具磨损。

4. 改进冷却和润滑系统使用足够的冷却液:确保冷却液供应充足,降低切削区温度,减少刀具热磨损。选择合适的润滑剂:根据切削材料选择合适的润滑剂,提高切削过程的润滑效果。

5. 定期维护和更换刀具定期检查刀具状态:及时发现刀具磨损问题,进行修磨或更换,保持切削效果。更换磨损严重的刀具:当刀具磨损达到一定程度时,应及时更换以避免加工质量下降。

6. 改善机床和工件夹持确保刀具安装牢固:使用高质量的刀具夹持装置,确保刀具在机床上的稳定性。提高机床刚性:减少机床振动,提高加工过程的稳定性,减少刀具的非正常磨损。

7. 使用有效的排屑系统确保切屑及时排出:使用高效的排屑系统,避免切屑堆积在切削区,防止刀具二次切削切屑。

8. 改善加工环境控制加工环境温度和湿度:减少环境因素对刀具的影响,确保刀具在最佳条件下工作。

刀具磨损是不可避免的,但通过了解其原因并采取有效的解决措施,可以显著延长刀具的使用寿命,提高加工质量和生产效率。合理选择刀具、优化切削参数、改进冷却和润滑系统、以及定期维护刀具是减少刀具磨损的关键策略。