用于风电机组(简称WTG)的传动组件,都属于高负载装备。

静态和动态负载会体现在塔顶的节距、滚动、偏航运动以及整体传动链的结构变形上。

因此传动组件上会出现多种多样的动态反应:转子叶片的自发振动、每个叶片旋转中的负载变化,以及作用于转子上不一致的空气湍流。

所有这些都会导致传动组件出现变形,力矩出现波动。而波动的力矩在瞬间内会远超力矩的额定值。图1展示了负载导致的转子、塔体和传动的变形。

图1:图像显示负载引发的传动变形(图像来源:FVA, Workbench)

风电机组的传动必须能够在数十年的时间里抗住静态和动态负载。只有凭借现代化的模拟手段以及传动负载的相关知识,传动组件才能得以优化,从而保证使用率在98%的情况下使用寿命能达到20或25年。

除了模拟工具的先进性,高纯度钢材的材料学发展也对传动链的成功做出了贡献。

方法

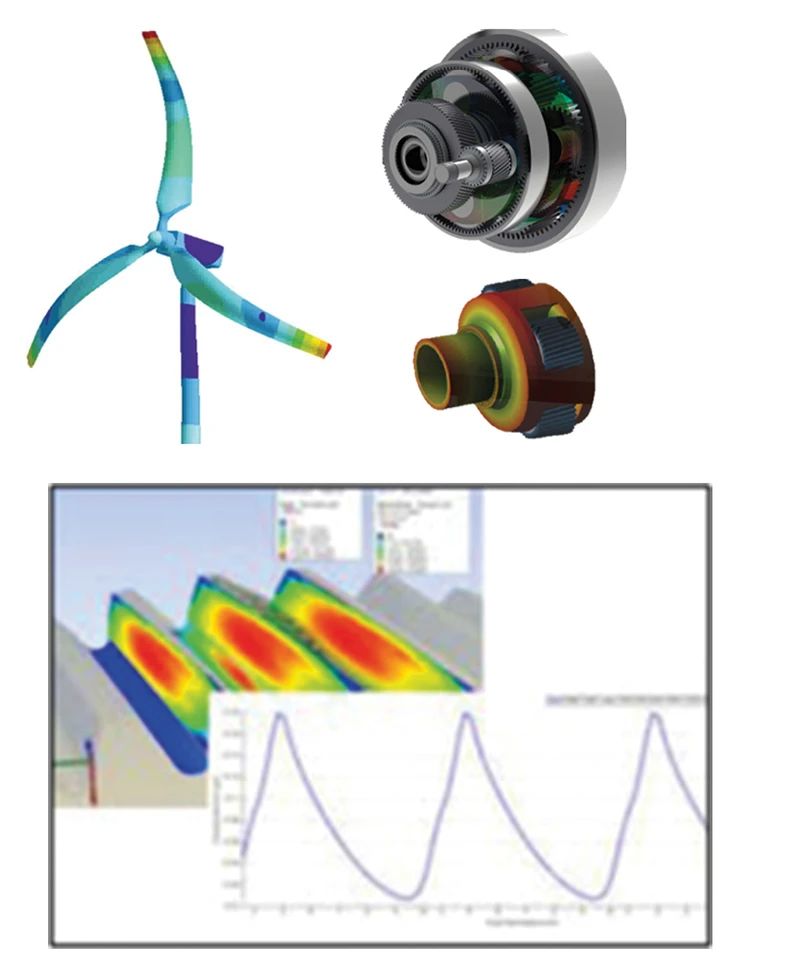

只有根据负载导致的结构变形,设计工程师才能定义每个齿轮最优的齿面形貌,从而保证齿面接触时的压力才不会在各种负载情况下超出允许的材料参数范围。在生产中,必须确保齿面形状是精密制造的。图2展示了典型的齿面修形。

图2:典型的齿轮齿面修形

由于较大的模数和齿宽,成形磨成了硬齿面精磨的标准方式,在齿面设计方面拥有极高的自由度。

能在实际生产中进行齿面修形,是齿轮设计的先决条件。

霍夫勒RAPID圆柱齿轮磨齿机的Gear Production软件帮助设计工程师将预期的齿面形状转化为可生产的齿面几何结构。

所以,能在现实条件下执行系统模拟。这个前提条件也有助于生产,因为它省去了设计和生产之间的反复确认过程,即判断实际生产出来的齿轮是否满足所需的精度要求。

生产就绪工艺

成本的压力和产量的增长通常会带来工艺的优化,最终加工工艺会变得强大而高效。对于大规格齿轮的批量化生产,工艺水平和机床的生产效率扮演着同等重要的角色。 机床的温度稳定性对于二者而言都非常关键。RAPID系列磨齿机的研发始于20年前。从那时起就开始累积经验,并反复进行优化。

但机床床身和立柱从未改变。它们仍然采用矿物质铸件材料。

其中包括了石英颗粒,石英砂和矿物粉尘,以及少量的环氧树脂粘合剂。这种材料使高精度磨床具备出色的材料特性:热传导性低、热容量高、而热衰减相较灰铸铁高出十倍。

基于此,无论加工时间长短,都可保证大规格齿轮在较窄的公差范围内的尺寸精度。出色的衰减特性保证了数控轴的高动态,这是高效生产的前提。

齿轮对中解决方案

在加工之前必须检测热处理变形,这样设计出来的磨削工艺可避免不必要的“空刀行程”,以及由过大进刀量导致的微结构损坏。为此,测针需要移动进入,检测到最大的余量。

但是如果最大余量位于齿根、齿顶、齿的上部或底部怎么办?

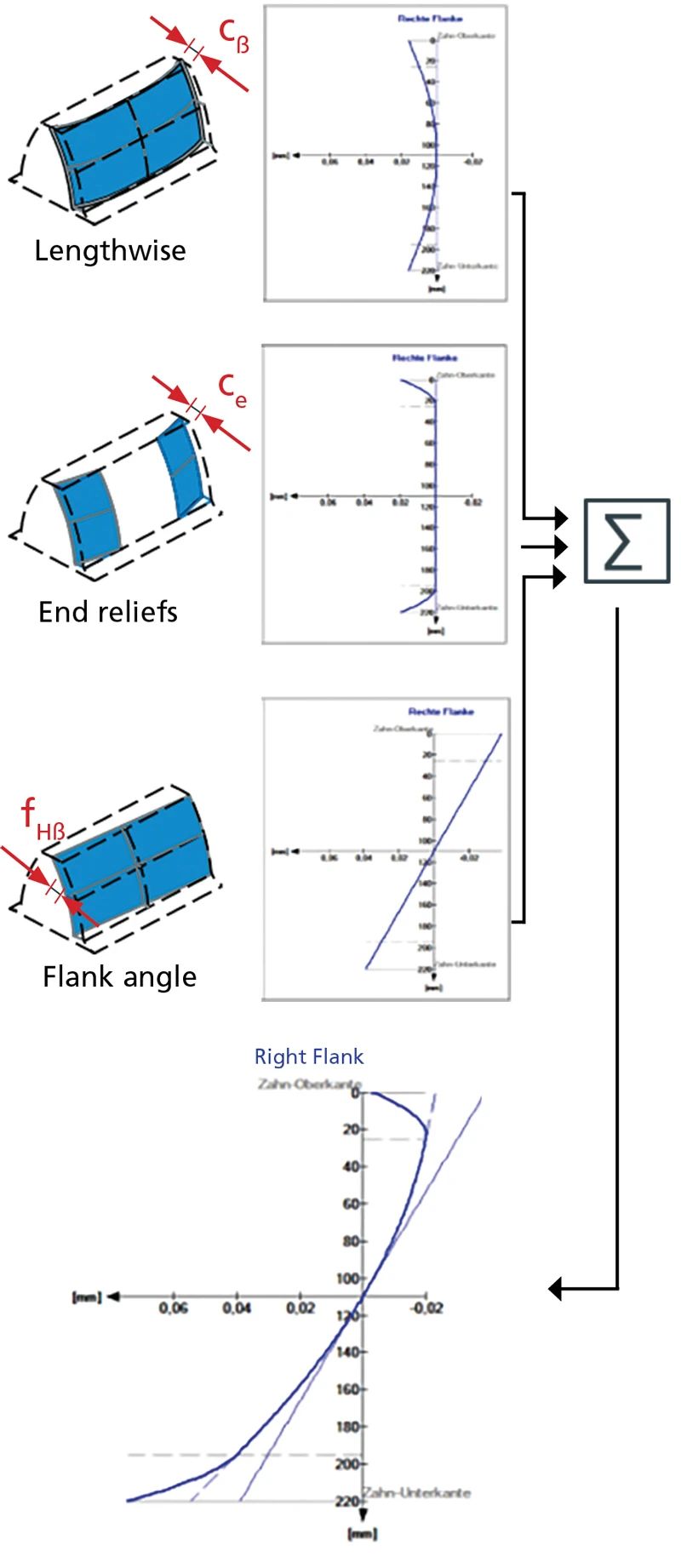

所需的齿面修形越大,加工就越成问题。而扩展的对中分析,为之提供了解决方案。在分析过程中,可以定义多个测量点(见图3)。在结束时,可以从测量结果中计算出用于统一磨削的砂轮位置。

图3:5点的示例 9点的示例用于对中的不同测量点位置

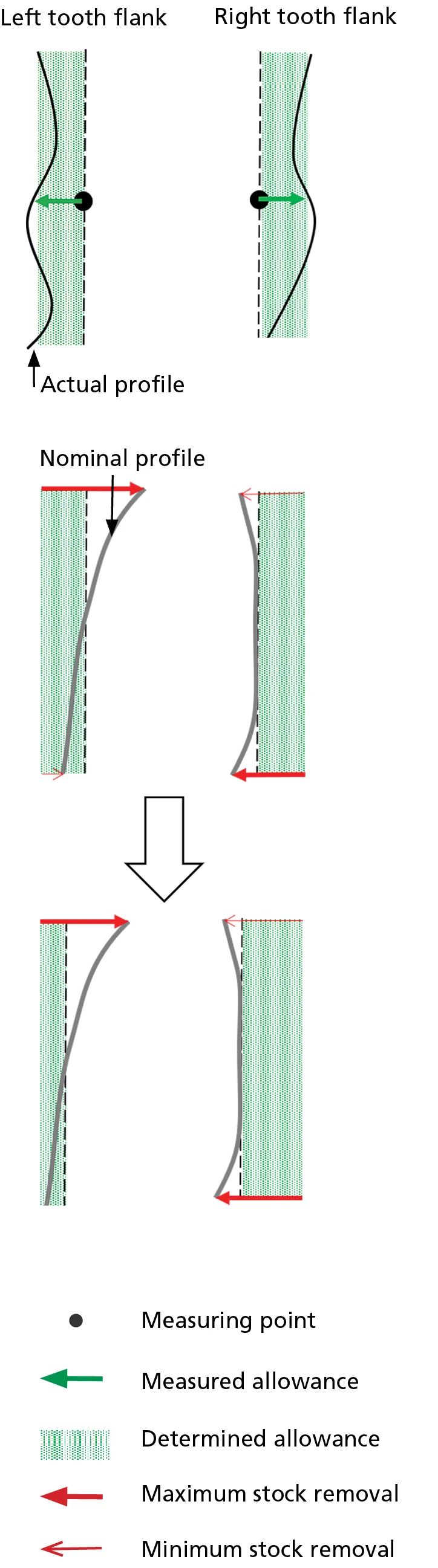

图4以单齿为示例显示了原理。未修形的名义齿形是判断余量的起始点。余量即测量期间的测量位置和未修形的齿形位置之间的差异。

图4的左上部分对以单点测量为例进行了展示。当进行多点测量时,余量的位置不同,两个测量点之间是倾斜线段,而三个测量点之间是抛物线。

图4:余量和材料去除

为了确定材料去除,需要考虑现有余量和待加工的名义齿形(见图4左下部分)。很明显材料去除是在变化的。如果按这种方式进行磨削的话,最初几次走刀时,只有左上部分可以得到磨削,而右侧齿面上则不会出现磨削去除。

为尽可能减少磨削齿槽的走刀次数,可以将余量进行横移,以便使左右齿面的最大余量保持一致,同时其值也能尽可能小。此处需要保证材料去除率不低于最低值(见图4右下部分)。采用此对中位置,在最初几次走刀时,即可对左右两侧进行磨削。

当圆周和齿宽上有更多齿槽用于计算对中位置时,对于当前热变形的磨削余量就越接近最小磨削余量。而磨削余量越小,加工时间也就越短。

图5:优化的工艺参数

工艺设计的解决方案

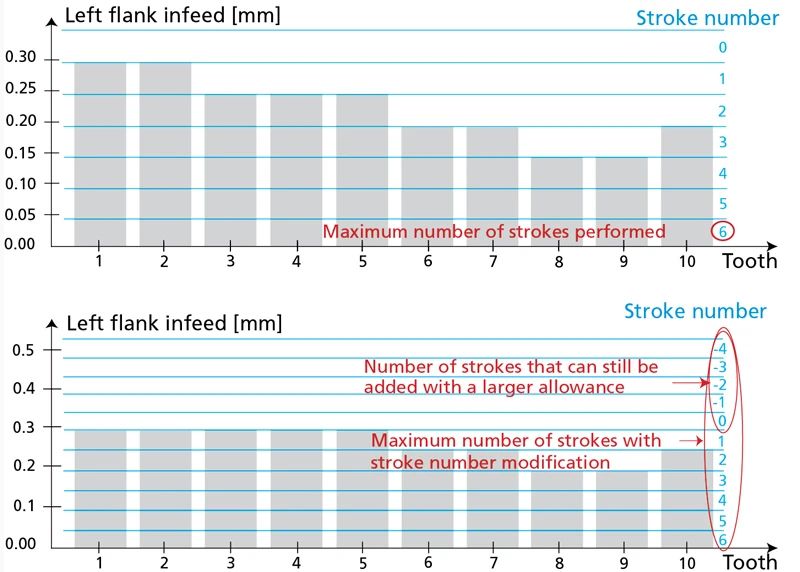

只要余量评估越可靠,就越可能得到最大的去除量,可使用不同冲程次数自动确定每个齿槽磨削所需的走刀数。这避免了不必要的走刀,以及超出进刀量限制的材料去除。因为对于余量大的齿槽会自动增加走刀次数。

向操作者展示所有关于余量和走刀次数的测量数据(见图5)。相比于盲目地依赖算法,Gear Production 软件中的数字化辅助系统可为操作者提供优化支持。

存档和质量保证的解决方案

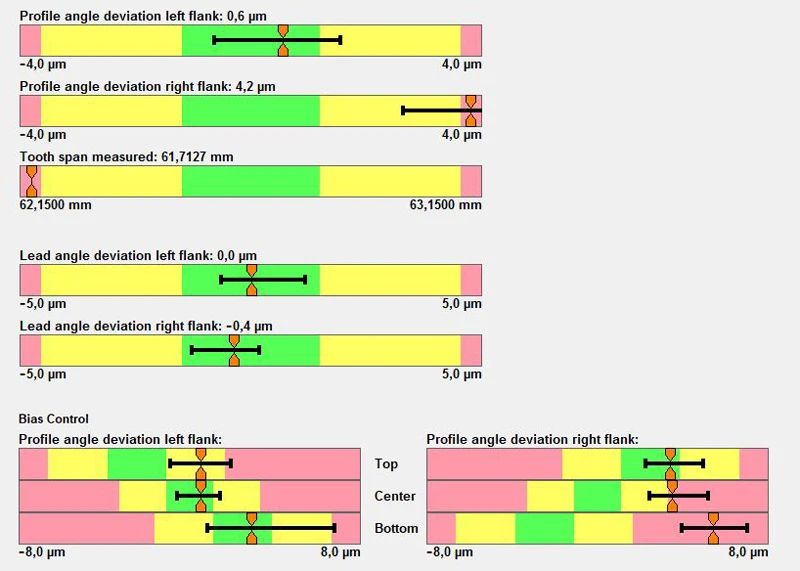

在磨削工艺结束后,仍可在磨齿机上直接自动化测量齿轮。基于报告生成的机床设定修正值,可将生产偏差尽可能最小化。因为我们加工的是可以实际生产出来的齿面几何形状,因此没有必要使用粗略方案来计算修正值——算法会得出准确的数值。

本质上来说,测量结果是来自磨齿机的在线检测系统,还是来自齿轮测量中心并不重要。这两种情况中,如果需要进行修正,操作者在加工下个工件前就会收到通知(见图6)。会通过交通信号灯的颜色显示(绿色、黄色和红色)来展示各项偏差,含义非常明确。

自动化

重量达到2.5吨的行星轮,在风电机组中是极为常见的。自动化系统非常适用这类齿轮。通过与用户合作,即便风电大规格齿轮加工的难度要高于批量化的小齿轮,也可采用适当的自动化方案。由于工件过重,所以推荐使用框架式上下料装置。为了确保自动化系统可接入机床,需要调整机床防护罩,按照Machinery Directive规章增加防护装置。除工件加工外,还需加强磨齿机自动上下料装置的安全措施来确保数据的一致性以及在机床工作台上对工件进行准确的装夹和释放。

当工件在夹具上完成装夹后,机床上集成的测量系统将检测轴向跳动和同心度。如果测量值超出设定公差,将更换位置重新装夹。如果仍不符合装夹公差,则从机床内部卸载工件,并中止批量化生产。

图6:生产偏差可视化

结论

为了降低生产成本,提高工艺产能而做的努力一方面缩短了开发与设计间的距离,另一方面打破了大规格齿轮批量生产上的限制。

大规格齿轮的批量化生产不能简单地套用其他行业的设计方案,例如汽车行业。但是原理相通,可靠的齿轮设计和加工方案能造就强大的加工工艺。