连杆精锻成形技术研究

精锻”是“精密锻造”“精密锻造成形”“精密级锻造”或“精密级锻造成形”的简称,“精锻”是实现锻件精度高,不需或只需少量切削加工( 即锻件小少无加工余量、精度接近或达到零件精度) 且小少无质量缺陷或隐患要求,以及从输入到输出锻造过程( 包括所有工艺技术要素) 精准控制的近、净、精锻造成形技术。

连杆是无人机关键结构件之一,连杆如果失效或损坏则会直接导致无人机系统功能失效或严重等级事故。因此,连杆零件应具有高优质性、高时效性、高可靠性和高安全性,同时也只有通过锻造“成形与改性”过程,才能确保连杆零件使用的形状、尺寸、质量和性能的技术要求。

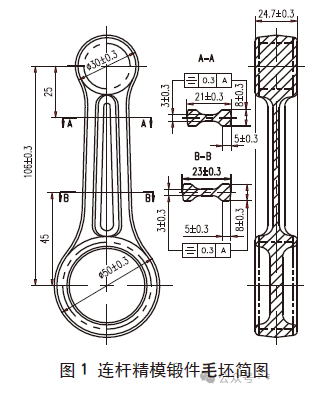

由GB/T 12362-2016《钢质模锻件公差及机械加工余量》国家标准可知:根据锻件重量、材质系数、形状、尺寸、复杂系数、错移量、残余飞边和形位公差等技术要求,连杆模锻件精密级的尺寸公差为-0.5 ~ 0.9mm,但连杆模锻件尺寸公差绝大部分为±0.3mm,尺寸精度明显高于GB/T 12362-2016中的精密级( 实际为超精密级模锻件)。连杆模锻成形的主要设备有:模锻锤、热模锻压力机或电动螺旋压力机等。显而易见,针对如何实现连杆精锻成形的共性与关键技术问题,连杆在热模锻压力机和螺旋压力机上实现精锻成形的效果较好些,连杆在模锻锤上精锻成形的效果则最差。因此,在模锻锤上实现连杆精锻成形则更具有高难度和挑战性。

1、连杆传统锻造方法

连杆模锻件( 图1) 传统锻造方法主要有以下5 种。

⑴热滚挤制坯→热模锻( 终锻) →热校正( 或同时热切边和热校正),具体步骤如下。

步骤1:将加热到始锻温度的连杆坯料在自由锻锤、辊锻机或其他类型模锻设备上进行滚挤制坯成形,以获得所需连杆滚挤制坯热毛坯件。

步骤2:在模锻锤、热模锻压力机或电动螺旋压力机等设备上依靠连杆热锻模将连杆滚挤制坯热毛坯件在连杆锻模( 终锻) 模膛中进行热模锻( 终锻)成形。

步骤3:在机械压力机或液压机等设备上将带有飞边的半成品模锻件进行切边,再依靠连杆锻模或专用热校正模在连杆锻模模膛或专用热校正模模膛中进行独立热校正( 或将带有飞边的半成品模锻件在切边压力机上依靠切边与校正模同时进行热切边与热校正)。

⑵热滚挤制坯→热模锻( 预锻和终锻) →热校正( 或同时热切边和热校正),具体步骤如下。

步骤1:将加热到始锻温度的连杆坯料在自由锻锤、辊锻机或其他类型模锻设备上进行滚挤制坯成形,以获得所需连杆滚挤制坯热毛坯件。

步骤2:在模锻锤、热模锻压力机或电动螺旋压力机等设备上依靠连杆热锻模将连杆滚挤制坯热毛坯件在连杆锻模( 预锻和终锻) 模膛中分别进行热模锻( 预锻和终锻) 成形。

步骤3:在机械压力机或液压机等设备上将带有飞边的半成品模锻件进行切边,再依靠连杆锻模或专热校正模在连杆锻模模膛或专用热校正模模膛中进行独立热校正( 或将带有飞边的半成品模锻件在切边压力机上依靠切边与校正模同时进行热切边与热校正)。

⑶热模锻( 拔长、滚挤和终锻) →热校正( 或同时热切边和热校正),具体步骤如下。

步骤1:将加热到始锻温度的连杆坯料在模锻锤、热模锻压力机或电动螺旋压力机等设备上依靠连杆热锻模在连杆锻模( 拔长、滚挤和终锻) 模膛中分别进行热模锻( 拔长、滚挤和终锻) 成形。

步骤2:在机械压力机或液压机等设备上将带有飞边的半成品模锻件进行切边,再依靠连杆锻模或专用热校正模在连杆锻模模膛或专用热校正模模膛中进行独立热校正( 或将带有飞边的半成品模锻件在切边压力机上依靠切边与校正模同时进行热切边与热校正)。

⑷热模锻( 拔长、预锻和终锻) →热校正( 或同时热切边和热校正),具体步骤如下。

步骤1:将加热到始锻温度的连杆坯料在模锻锤、热模锻压力机或电动螺旋压力机等设备上依靠连杆热锻模在连杆锻模( 拔长、预锻和终锻) 模膛中分别进行热模锻( 拔长、预锻和终锻) 成形。

步骤2:在机械压力机或液压机等设备上将带有飞边的半成品模锻件进行切边,再依靠连杆锻模或专用热校正模在连杆锻模模膛或专用热校正模模膛中进行独立热校正( 或将带有飞边的半成品模锻件在切边压力机上依靠切边与校正模同时进行热切边与热校正)。

⑸热模锻( 拔长、滚挤、预锻和终锻) →热校正( 或热切边和热校正复合),具体步骤如下。

步骤1:将加热到始锻温度的连杆坯料在模锻锤、热模锻压力机或电动螺旋压力机等设备上依靠连杆热锻模在连杆锻模( 拔长、滚挤、预锻和终锻) 模膛中分别进行热模锻( 拔长、滚挤、预锻和终锻) 成形。

步骤2:在机械压力机或液压机等设备上将带有飞边的半成品模锻件进行切边,再依靠连杆锻模或专用热校正模在连杆锻模模膛或专用热校正模模膛中进行独立热校正( 或将带有飞边的半成品模锻件在切边压力机上依靠切边与校正模同时进行热切边与热校正)。

从连杆锻造成形中的材料牌号、形状与复杂程度、加热条件与方法、工艺过程与方法、设备类型与特点、锻模设计与制造、锻造操作与冷却方式等关键工艺要素综合考虑,不论采用上述5 种里哪种传统锻造方法皆不能有效解决连杆模锻件质量差、精度低、合格品率低和锻模使用寿命低等特有技术难题,尤其是在模锻锤上实现连杆精锻成形则更加具有高难度和挑战性。

2、连杆精锻方法

2.1 连杆精锻工艺

连杆精锻工艺是指连杆“热模锻+热精压”有机联合、复合、集成或协同的精锻成形工艺,主要包括“热模锻( 拔长、终锻与精锻) →热精压( 校正与精压)”工艺过程( 其核心技术内容详见中国发明专利:ZL 2010 1 0608708.7“发动机连杆精锻工艺”)。 过程1:将加热到始锻温度的连杆坯料在模锻锤以及连杆精锻模上的拔长、终锻和精锻模膛中进行热模锻( 拔长、终锻和精锻) 成形,再继续将带有飞边的半成品精锻模锻件在切边压力机上利用切边模进行热切边,可获得未全部达到最终所需形状、尺寸、精度、质量与性能技术要求的连杆半成品精锻模锻件。

过程2:将切边以后具有终锻温度的半成品精锻模锻件在连杆精锻模的热精压模膛中进行热精压( 校正与精压),可获得最终所需形状、尺寸、精度、质量与性能技术要求的连杆精锻模锻件。

2.2 连杆精锻模

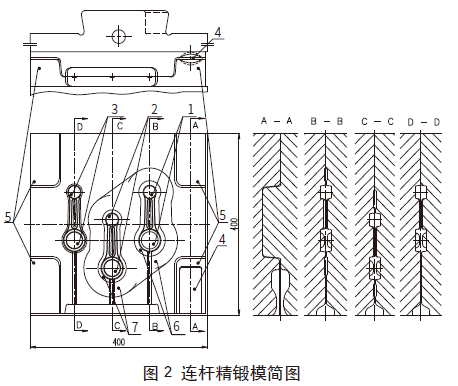

连杆精锻模(图2) 主要包括:第Ⅰ终锻模膛1、第Ⅱ精锻模膛2、第Ⅲ热精压( 校正与精压) 模膛3、拔长模膛4、对角导向锁扣5、第Ⅰ终锻模膛飞边槽6 和第Ⅱ精锻模膛飞边槽7。

连杆精锻模各个组成部分的连接位置关系如下:

连杆精锻模整体结构的七个部分既分别为具有独立性的结构,又是一个具有关联性的有机系统组合结构。

第Ⅰ终锻模膛1( 该模膛的形状与尺寸如图2 中B-B 所示),第Ⅱ精锻模膛2( 该模膛的形状与尺寸如图2 中C-C 所示),第Ⅲ热精压( 校正与精压) 模膛3( 该模膛的形状与尺寸如图2 中D-D 所示),此3个模膛纵向排列;拔长模膛4( 该模膛的形状与尺寸如图2 中A-A 所示) 纵向置于锻模右侧的凸凹相配的导向锁扣5之上;锻模导向锁扣5 为对角导向锁扣,纵向排列;第Ⅰ终锻模膛飞边槽6( 该飞边槽的横截剖面形状与尺寸如图2 中5 所示) 分布在第Ⅰ终锻模膛1 的四周;第Ⅱ精锻模膛飞边槽7 分布在第Ⅱ精锻模膛2 的四周;第Ⅲ热精压( 校正与精压) 模膛3 无飞边槽。第Ⅰ终锻模膛1、第Ⅱ精锻模膛2、第Ⅲ热精压( 校正与精压) 模膛3、第Ⅰ终锻模膛飞边槽6 和第Ⅱ精锻模膛飞边槽7 是发动机连杆精锻模组成的关键部分。

连杆精锻模的第Ⅰ终锻模膛、第Ⅱ精锻模膛和第Ⅲ热精压( 校正与精压) 模膛形状与尺寸和锻件毛坯图之间的主要相同点与不同点如下。

⑴根据连杆锻件的形状与尺寸特点,第Ⅰ终锻模膛的形状与锻件毛坯图的形状相同,第Ⅰ终锻模膛两端直径部分的模膛深度与该部分对应的锻件毛坯图高度具有相同性( 但第Ⅰ终锻模膛中间工字形深度部分按过压补偿法设计);水平方向的长度尺寸如中心距长度尺寸、工字形的宽度尺寸按反变形法、顺序成形法设计为不同;以防止锻造不足和减少锻造打击次数,同时增加了第Ⅰ终锻成形的可靠性。

⑵第Ⅱ精锻模膛的形状与第Ⅰ终锻模膛的形状相同,第Ⅱ精锻模膛的尺寸与第Ⅰ终锻模膛的尺寸除了锻件大头直径部分的冲孔连皮深度不一致外,其余尺寸全部相同;第Ⅱ精锻模膛与第Ⅰ终锻模膛的冲孔连皮深度按反变形法、顺序成形法设计为不同,可减少第Ⅱ精锻的打击力和打击次数,同时增加了第Ⅱ精锻的校正与精锻的可靠性。

⑶第Ⅲ热精压( 校正与精压)模膛的形状与第Ⅱ精锻模膛的形状相同,第Ⅲ热精压( 校正与精压)模膛尺寸与第Ⅱ精锻模膛尺寸的不同之处是:模膛两端部直径部分的模膛深度、工字形筋部的深度按反变形法、顺序成形法设计为不同,以减少热精压( 校正与精压) 的打击力和打击次数以及增加热精压( 校正与精压) 成形的可靠性。

连杆精锻模各个组成部分的工作步骤关系如下。

步骤1:将选材和加热合理的坯料在拔长模膛4 中拔长,完成锻件坯料的拔长过程。

步骤2:将拔长后的坯料置于第Ⅰ终锻模膛1 中,第Ⅰ终锻模膛1( 或第Ⅰ终锻过程) 已经将锻件终锻成形( 锻件四周含有第Ⅰ终锻后流入第Ⅰ终锻模膛飞边槽6 内的锻件飞边),完成第Ⅰ终锻过程。

步骤3:在第Ⅰ终锻过程以后,将在第Ⅰ终锻模膛( 或第Ⅰ终锻过程) 终锻成形以后的锻件上下翻转后置于第Ⅱ精锻模膛2 中对锻件进行校正与精锻( 锻件四周含有第Ⅰ终锻和第Ⅱ精锻后流入第Ⅱ精锻模膛飞边槽7 内的锻件飞边),完成第Ⅱ精锻过程。

步骤4:将在第Ⅱ精锻并且切除飞边以后的锻件置于第Ⅲ热精压( 校正与精压) 模膛3 中进行热精压( 校正与精压),完成第Ⅲ热精压( 校正与精压) 过程。

2.3 连杆精锻达到的效果

该连杆“热模锻( 拔长、终锻与精锻) →热切边→热精压( 校正与精压)”精锻工艺具有“优质、高效、低耗”的显著特点,连杆精锻模具有“高紧凑、轻量化、短流程、多功能、长寿命、高效率与低成本”的显著特点;采用连杆精锻工艺以及依靠连杆精锻模可在模锻锤上实现连杆精密锻造成形,有效解决了连杆锻造“质量差、精度低、合格品率低和锻模使用寿命低”的特有技术难题。

3、结束语

⑴连杆精锻技术是实现连杆锻件精度高,不需或只需少量切削加工( 即连杆锻件小少无加工余量、精度接近或达到零件精度) 且小少无质量缺陷或隐患要求,以及从输入到输出锻造过程( 包括所有工艺技术要素) 精准控制的近、净、精锻造成形技术,其实质是“热模锻+热精压”有机复合、联合、集成或协同的连杆精锻成形技术。

⑵连杆精锻工艺具有“优质、高效、低耗”的显著特点,连杆精锻模具有“高紧凑、轻量化、短流程、多功能、长寿命、高效率与低成本”显著特点,大幅度拓展了传统锻造工艺、锻模与模锻锤的使用功能和使用范围,在模锻锤上实现连杆精锻成形,连杆精锻技术可替代连杆传统锻造成形技术。

⑶连杆精锻技术有效解决了连杆锻造质量差、精度低、合格品率低和锻模使用寿命低等特有技术难题,满足了连杆精锻件形状、尺寸、精度、质量和性能一致性好的技术要求,连杆锻造精度达到GB/T 12362-2016 精密级,精锻合格品率达到98%以上,精锻模使用寿命达到8000 件以上。